МЕТОДИЧЕСКОЕ ПОСОБИЕ

ПО АНАЛИЗУ ИСХОДНЫХ ДАННЫХ ПРИ РАЗРАБОТКЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИН

ПРИ ВЫПОЛНЕНИИ КУРСОВЫХ, ДИПЛОМНЫХ ПРОЕКТОВ И ПРАКТИЧЕСКИХ РАБОТ

ДЛЯ СТУДЕНТОВ СПЕЦИАЛЬНОСТИ 151901 «ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ»

Содержание

1. Практическая работа №1. Определение типа производства………………...4

1.1. Задача 1. Определение типа производства………………………………….9

1.2. Задача 2. Определение количества деталей в партии…………………….12

2. Практическая работа №2. Обоснование метода получения заготовок …..13

2.1. Задача 1. Определение возможных видов заготовок и способов их изготовления…………………………………………………………………….13

2.2. Задача 2. Технико-экономическое обоснование выбора заготовки……….20

3. Практическая работа №3. Формирование конструкторско - технологического кода детали………………………………………………….24

4. Практическая работа №4. Анализ чертежа и характеристика материала ...32

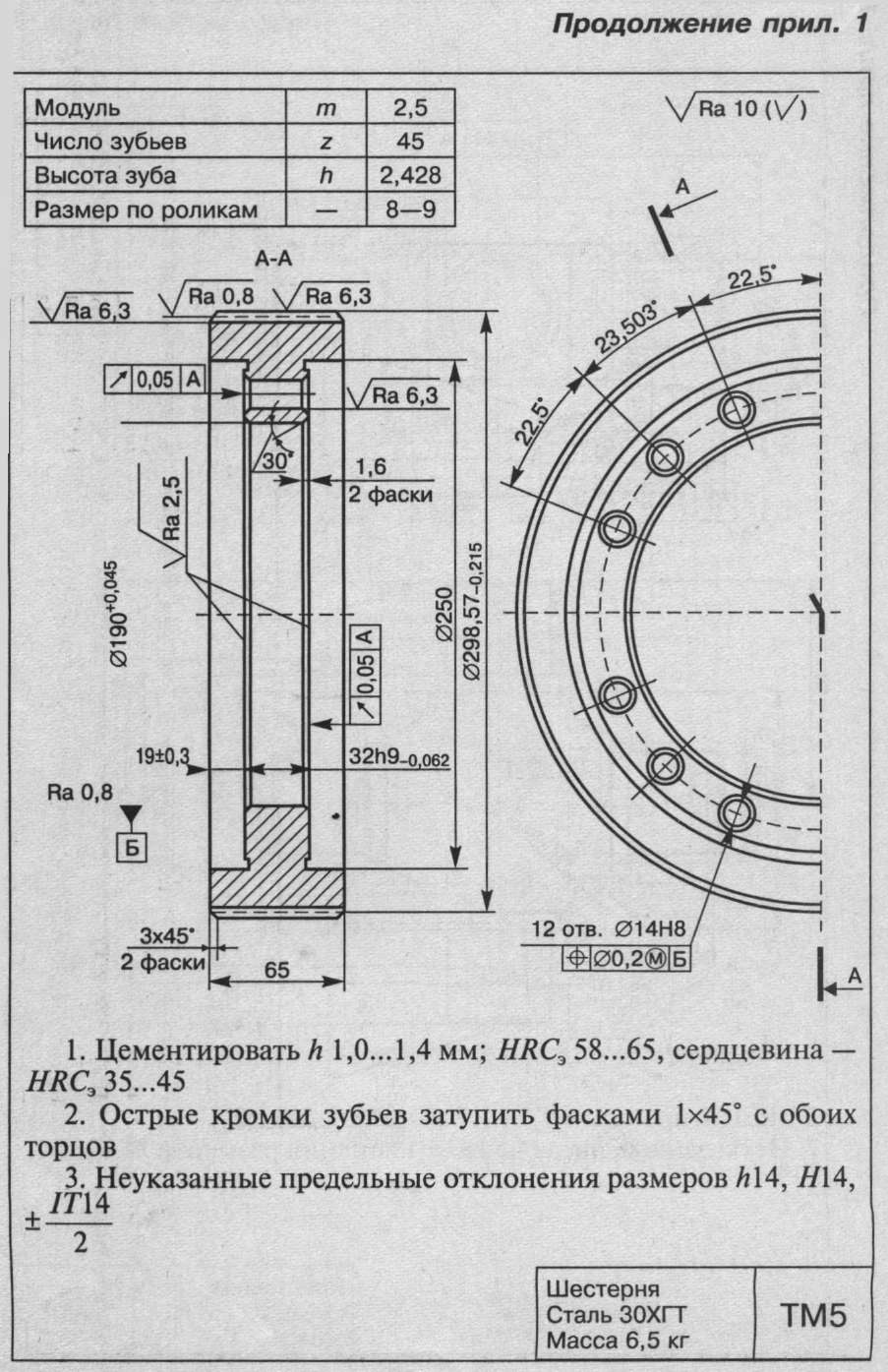

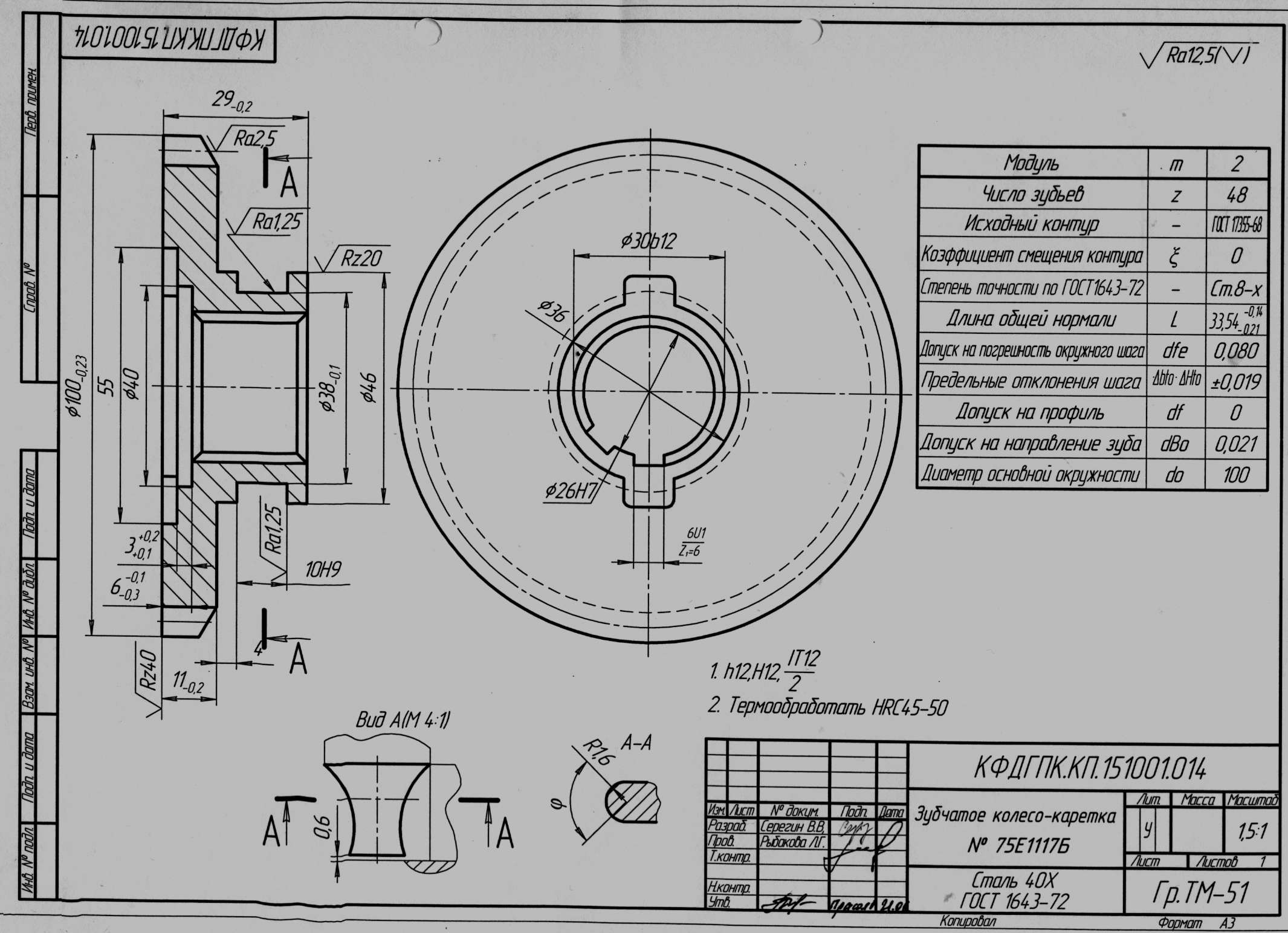

4.1. Задача №1. Анализ чертежа детали «Зубчатое колесо-каретка»………...32

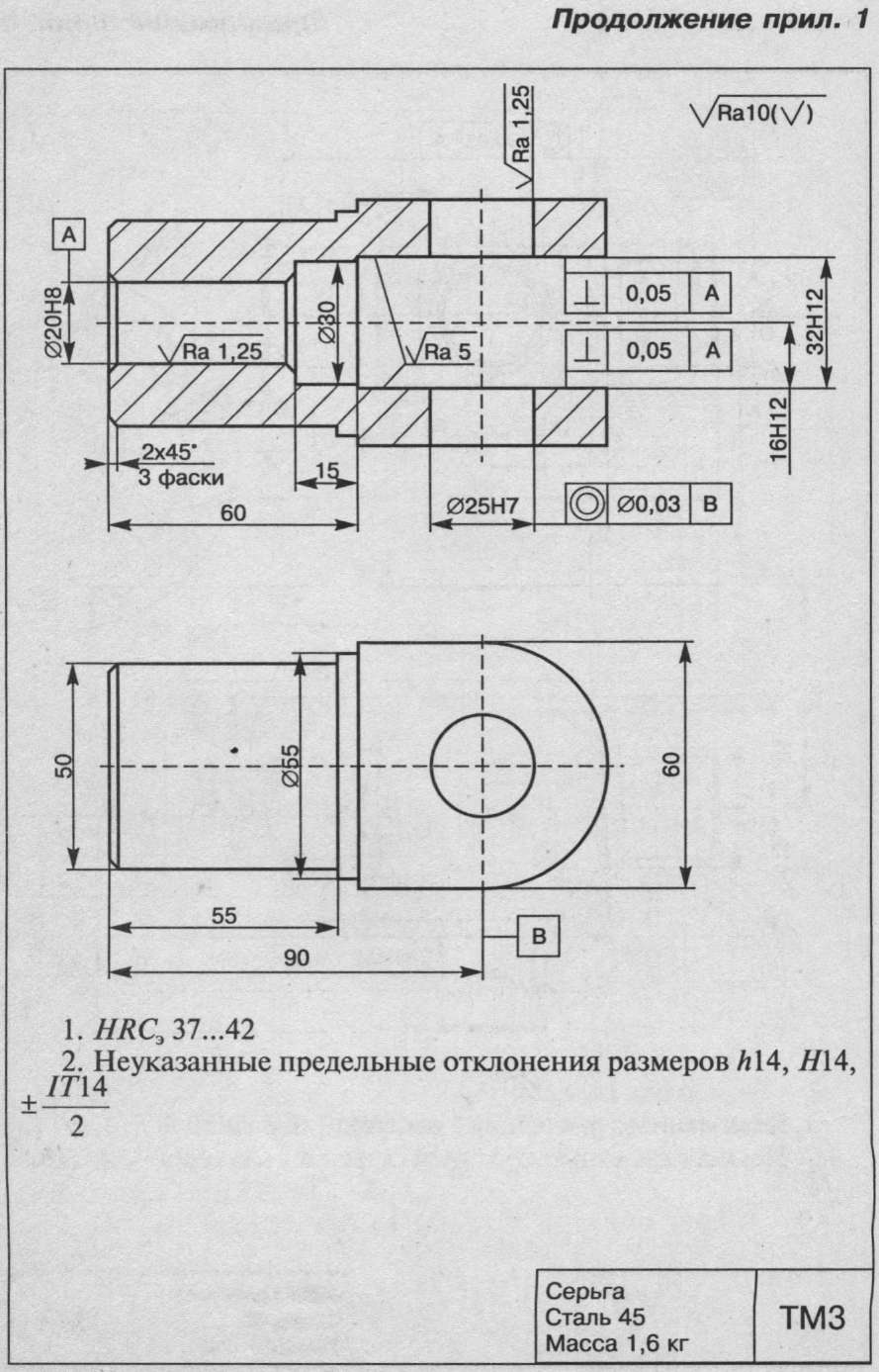

4.2. Задача №2. Анализ чертежа детали «Серьга»…………………………….38

4.3. Задача №3. Анализ чертежа детали «Шлицевый вал»……………………44

Приложение. Чертежи деталей…………………………………………………52

Список использованной литературы…………………………………………...62

Практическая работа №1

Тема. Определение типа производства

Цель: получение практических навыков расчета показателей для определения типа производства на всех этапах разработки технологического процесса

Методические указания

В машиностроении, зависимости от объема выпускаемой продукции, периодичности изготовления изделия, стабильности выпуска изделия предприятия делятся на 3 типа:

- единичное;

- серийное;

- массовое.

Единичное производство

Единичное производство - предусматривает штучный выпуск изделия разно- образной и не постоянной номенклатуры ограниченного потребления (от 1 до 8 изделий в месяц).

К таким предприятиям относятся предприятия энергетической отрасли (турбины), тяжелого машиностроения (прокатные станы, пусковые установки, , тягачи, литьевые машины), ракетно-космическая отрасль (РКО) (космические объекты).

Особенности единичного производства:

- неограниченная номенклатура изделий, выпуск изделий может повториться через неопределённый срок, а может не повториться никогда.

- станки располагаются по групповому принципу (однородности выполняемых технологических операций) с разбивкой на участки фрезерных, токарных, сверлильных станков и т. д.

- используется универсальное оборудование, приспособления, измерительный инструмент (оснастки).

- наличие большого объема ручных, сборочных и доводочных операций.

- рабочие имеют высокую квалификацию (рабочие-универсалы).

- технологический процесс не разрабатывается, работы ведутся по конструкторской документации (КД), техническим условиям (ТУ), техническим требованиям (ТТ.).

- большая длительность производственного цикла.

- максимальная себестоимость изделия.

- контроль качества изделия производится универсальным инструментом.

- за рабочим местом нет закрепления выполнения отдельных операций, Кзо40.

Серийное производство

Серийное производство – характеризуется широкой, но ограниченной номенклатурой однородной продукции, запуск, изготовление и выпуск изделия производится периодическими повторяющимися партиями через определённое календарное время в зависимости от трудоемкости.

Предприятия серийного производства: станкостроительные отрасли, приборостроение, производство радиоаппаратуры, моторостроительные заводы и т.д.

В зависимости от объема партии различают:

- мелкосерийное производство с выпуском изделий от20-40 изд. в месяц в зависимости от трудоемкости, Кзо=20-40;

- среднесерийное производство - от 40-60 изд. в месяц, Кзо=10-20;

- крупносерийное производство - от 60-6000 шт. в месяц, Кзо=2-10.

Особенности серийного производства:

- постоянство номенклатуры выпускаемого изделия;

- периодичность изготовления изделия партиями;

- специализация рабочих мест для выполнения нескольких операций на одном рабочем месте;

- специализированное и специальное оборудование и оснастка, универсальные станки со специальными и универсально-сборочными приспособлениями;

- оборудование располагается в последовательности выполнения технологических операций.

- незначительный объем ручных и пригоночных работ;

- рабочие средней квалификации;

- длительность производственного цикла меньше, чем в единичном производстве;

- автоматизация контроля качества продукции;

- разрабатывается технологический процесс;

- себестоимость ниже, чем в единичном производстве;

Массовое производство

Массовое производство - характеризуется выпуском узкой номенклатуры изделий в больших объемах, непрерывно, в течение длительного времени.

Предприятия массового производства являются узкоспециализированными. Они позволяют сосредоточить на предприятии выпуск одного или нескольких типоразмеров одноименных изделий. Продукция предприятий массового производства – автомобили, тракторы, электродвигатели, часовые заводы. Непременным условием предприятий массового производства является стандартизация и унификация деталей, сборочных единиц и агрегатов.

Особенности массового производства:

- строго ограниченный выпуск номенклатуры изделий;

- специализация рабочих мест для выполнения одной операции, Кзо=1;

- рабочие места располагаются в последовательности выполнения

технологических операций;

- большой удельный вес специализированного, специального оборудования и

оснастки на рабочем месте;

- высокий уровень автоматизации технологических процессов;

- рабочие низкой квалификации, наладчики высокой квалификации;

- минимальная длительность производственного цикла изготовления изделия;

- максимальная загрузка рабочего места;

- минимальное число ручных, доводочных и регулировочных работ. При сборке

применяется принцип полной взаимозаменяемости;

- ритм выпускаемой продукции очень мал (измеряется в минутах);

- разрабатывается подробный технологический процесс-до операции, перехода,

прохода, приема;

- централизация управления, планирования производства, диспетчеризация, управления качеством продукции, централизация и автоматизация качеством продукции, применение статистических методов управление качеством продукции.

- минимальная себестоимость продукции;

Отнесение производства к тому или иному типу определяется не только объемом выпуска, но и особенностями изделий.

Например, изготовление опытных образцов наручных часов в количестве нескольких тысяч штук в год будет представлять единичное производство. В тоже время изготовление тепловозов в количестве нескольких штук можно считать серийным производством.

Об условности деления производства на три типа говорит и то, что обычно на одном и том же заводе, а нередко в одном и том же цехе одни изделия изготавливаются единицами, другие – периодически повторяющимися партиями, третьи – непрерывно. Следовательно, на одном и том же заводе, цехе могут быть совмещены три типа производства. Это зависит от продолжительности операций технологического процесса изготовления изделий. Так, изготовление базовых деталей станка может быть организовано по принципу крупносерийного производства, в то время как на участках по изготовлению изделий типа тел вращения (валов, зубчатых колес и др.) может быть мелкосерийное или среднесерийное производство. Это связано с тем, что трудоемкость обработки базовых деталей в десятки раз выше трудоемкости изготовления деталей тел вращения. Поэтому отнесение производства завода или цеха, участка к одному из типов обычно делается по преобладающему типу производства.

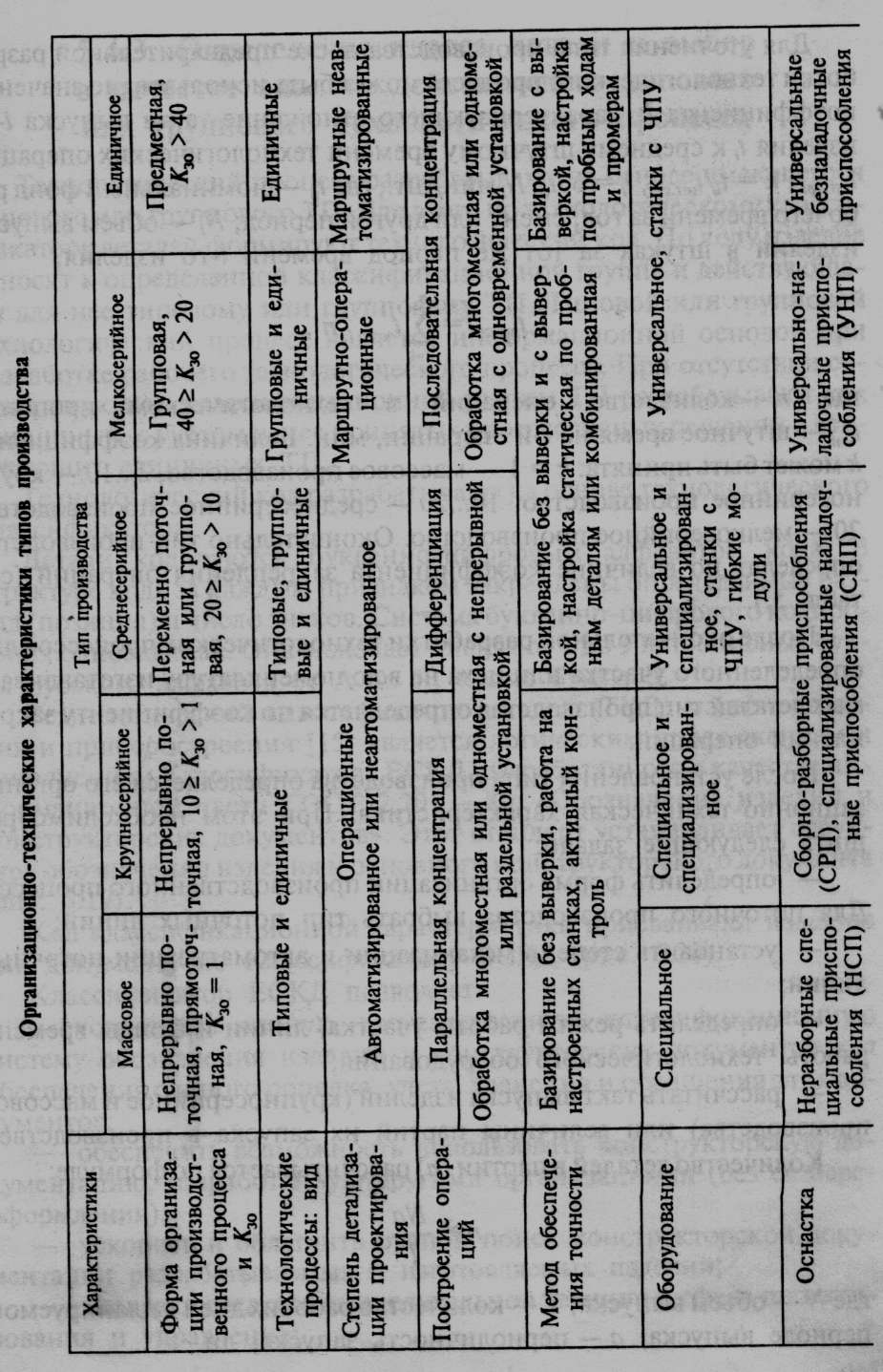

Коэффициент закрепления операций

Количественной оценкой типа производства является коэффициент закрепления операций.

Коэффициент закрепления операций показывает количеством операций закрепленных за одним рабочим местом и определяется по формуле:

![]() где,

где,

О - общее количество операций выполняемых в цехе или участке за месяц;

С - число единиц оборудования действующего в цехе.

ГОСТ рекомендует следующие значения коэффициента закрепления операций:

- для единичного производства – свыше 40;

- мелкосерийного производства – от 20 до 40;

- среднесерийного производства – от 10 до 20;

- крупносерийного производства – от 2 до 10;

- массового производства – 1.

Пример, если на производственном участке 20 станков, а количество операций, выполняемых на данном участке, - 60, то коэффициент закрепления операций , крупносерийный тип производства.

, крупносерийный тип производства.

Задача 1. Определение типа производства

Исходные данные:

Чертеж детали «Головка прессовая» № БВ 60-28∙04.

Масса детали 0,85 кг.

Годовой объем выпускаемой продукции составляет Nг = 400 тыс. шт.

1. На первом этапе проектирования тип производства ориентировочно может быть определен в зависимости от массы детали и годового объема выпуска согласно табл.1.

При массе детали 0,85 кг и годовом объеме выпускаемой продукции

Nг = 400 тыс. шт., тип производства – массовый (табл.1).

Вывод.

Тип производства – массовый.

2. На втором этапе проектирования технологического процесса для определения типа производства используем коэффициент закрепления операций Кз.о.

Согласно ГОСТ 3.1108-74 ЕСТД и ГОСТ 14.004-74 ЕСТПП одной из основных характеристик типа производства является коэффициент закрепления операций, который характеризует число операций, приходящихся в среднем на одно рабочее место или степень специализации рабочих мест.

К з.о. определяется по формуле:

Кзо = ![]() ;

;

Fэ =Fр*Дсм=260*8 =2080ч;

Fр - количество рабочих дней в году, днях; Fр=260дней

Дсм=8 часов

Дсм – длительность смены, час;

m =2;

m - число смен,

dп- плановые простои по организационно – техническим причинам.

dп = 3%

Кп = (1 - ![]() ) = (1 -

) = (1 - ![]() ) = 0,97 – полезная работа станка

) = 0,97 – полезная работа станка

Маршрут обработки:

005 Токарная операция ![]()

010 Токарная операция ![]()

015 Токарная операция ![]()

020 Фрезерная операция ![]()

025 Фрезерная операция ![]()

030 Шлифовальная операция ![]()

Tшт.ср. = ![]()

где n – число операций,

n = 6;

∑t штi - суммарное значение штучного времени по всем операциям (мин),

∑t штi = 0,361 + 0,284 + 0,25 + 0,722 + 1,0165 + 1,2 = 3,83 мин

Tшт.ср. = ![]() =

= ![]()

Кзо =![]() =

=![]() = 0,9

= 0,9

Кзо = 0,9

Кзо ≤ 1

По таблице 2 определяем, что тип производства - массовый

Вывод.

Тип производства – массовый.

3. Определение типа производства по такту «r».

Предварительно можно определить тип производства по такту выпуска «r».

Такт выпуска определяется по формуле:

![]()

Если такт выпуска «r» меньше ∑t штi., то тип производства – массовый.

Если такт выпуска «r» больше ∑t штi., то тип производства – серийный.

∑t штi =3,83 мин

r = 0,6 мин.

Такт «r» меньше ∑t штi, значит тип производства – массовый.

Вывод.

Тип производства – массовый.

4. После окончательной разработки технологического процесса для определенного участка или цеха тип производства определяется как:

Кзо = ![]()

где О – количество операций

РМ - количество станков

Деталь «Головка прессовая» изготавливается за 6 операций

О=6

Количество станков, необходимое для изготовления детали, можно определить по формуле:

![]()

![]()

Количество оборудования, необходимого для изготовления этой детали составляет РМ = 9

Кзо = ![]()

Вывод: После всех произведенных расчетов окончательно выбираем массовый тип производства.

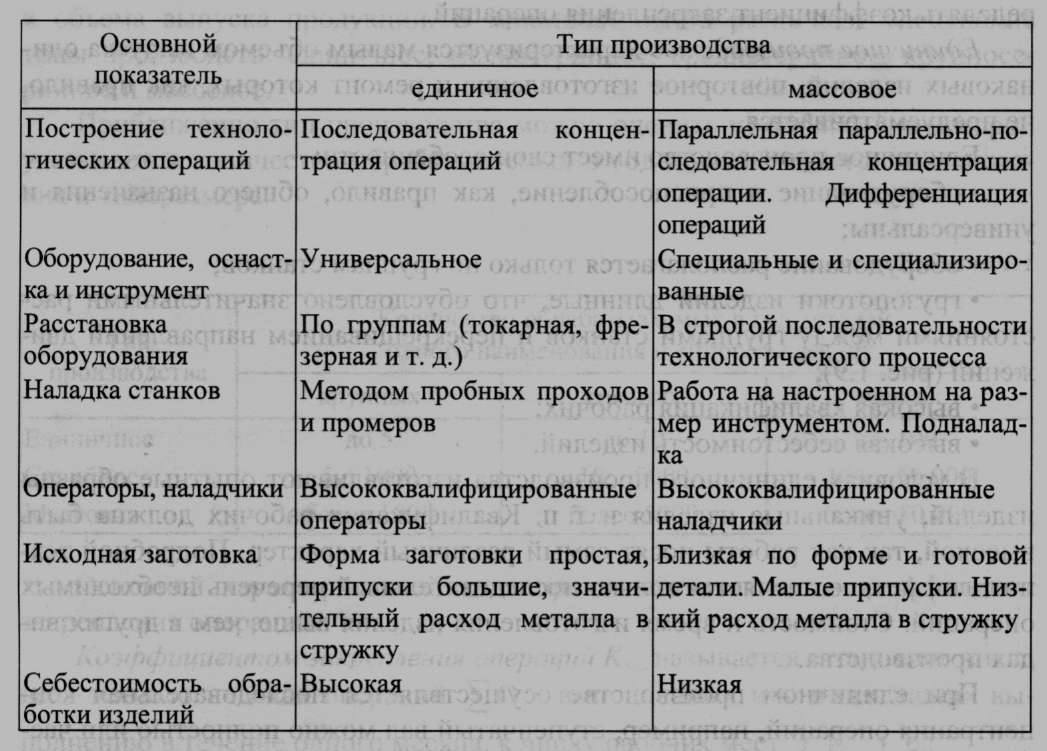

Таблица 1

Определение типа производства

Тип производства | |||||

Программа выпуска (Nг), шт. | |||||

Масса детали, кг

| единичное | Мелко-серийное | Средне- серийное | Крупно-серийное | Массовое |

| 20 | 20-2000 | 2000-20000 | 20000-100000 | 100000 |

1-4 | 5 | 15-1000 | 1000-10000 | 10000-75000 | 75000 |

4-10 | 0 | 10-500 | 500-5000 | 5000-50000 | 50000 |

10-20 | 7 | 7-250 | 250-2500 | 2500-25000 | 25000 |

20 | 5 | 5-120 | 120-1200 | 1200-15000 | 15000 |

Таблица 2

Коэффициент закрепления операций (К з.о.)

Коэффициент закрепления операций (К з.о.) | Тип производства |

40 | Единичное (опытное) |

20-40 | Мелкосерийное |

10-20 | Среднесерийное |

2 -10 | Крупносерийное |

≤ 1 | Массовое |

Таблица 3

Исходные данные для определения типа производства

Вариант | Номер детали | Т шт.к. на операцию, мин | Nг, шт. | |||||

005 010 015 020 025 030 | ||||||||

1 | 1 2 | 3,3 2,1 | 4,8 5,3 | 4,6 8,8 | 5,9 7,5 | 6,3 1,8 | 7,5 11,2 | 4500 10.000 |

2

| 3 4 | 4,7 5,2

| 7,8 4,3 | 5,4 12,4 | 10,3 4,8

| 15,2 1,2 | - 3,8 | 2500 7500

|

3 | 5 6 | 1,2 12 | 0,8 32,3 | 2,1 15,6 | 2,8 10,3 | 1,9 9,2 | 0,7 - | 15000 1500 |

4 | 7 8 | 15,0 0,9 | 42,0 1,2 | 11,3 7,1 | 7,4 3,4 | - 5,3 | - - | 1000 10.000 |

5 | 9 10 | 3,0 1,2 | 4,5 1,2 | 6,3 0,9 | 5,4 1,8 | 1,2 3,2 | 1,7 - | 7500 30.000 |

6 | 11 12 | 5,0 3,8 | 6,2 4,3 | 4,2 12,0 | 7,8 6,3 | 8,3 - | 5,4 - | 1500 3800 |

7 | 13 14 | 7,0 4,0 | 6,5 7,0 | 8,3 2.2 | 5,4 3,5 | 7,8 4,7 | 2,4 - | 10.000 50.000 |

8 | 15 16 | 2,7 7,0 | 1,8 8,0 | 3,9 9,0 | 4,6 10,0 | 6,6 7,5 | - 8,5 | 1500 5000 |

9 | 17 18 | 13,5 3,0 | 6,8 4,5 | 7,5 2,9 | 14,0 7,4 | 3,5 1,8 | - - | 1500 12.000 |

10 | 19 20 | 9,5 1,8 | 36,0 6,7 | 14,0 3,8 | 22,0 12,0 | - 6,1 | - 5,3 | 4000 25.000 |

11 | 21 22 | 6,5 0,8 | 4,3 1,7 | 11, 1,9 | 7,8 0,6 | 1,2 1,4 | 3,4 3,2 | 1000 40.000 |

12 | 23 24 | 3,6 26,0 | 5,2 14,0 | 2,8 43,0 | 8,3 8,0 | 4,2 - | - - | 3000 1000 |

Задача 2. Определение количества деталей в партии

(для серийного производства)

Для среднесерийного производства определяем партию запуска деталей по формуле:

, где

, где

N – количество деталей в годовой программе выпуска;

Pр – число рабочих дней в году,

![]() ;

;

q – необходимый запас деталей на складе (q = 10…30 – для мелких деталей и инструментов; q = 5…10 – для средних деталей массой 1–10кг; q = 2…5 – для крупных деталей массой свыше 10кг). Принимаем q = 7,5;

![]() .

.

Для упрощения расчетов принимаем nзап = 300шт.

Практическая работа № 2

Тема. Обоснование метода получения заготовок

Цель: получение практических навыков работы с НТД при выборе методов и способов получения заготовок.

Задача 1. Определение возможных видов заготовок и способов их изготовления

В современном производстве одним из основных направлений развития технологии механической обработки является использование заготовок с экономичными конструктивными формами, обеспечивающими возможность применения наиболее рациональных и более выгодных способов их обработки на металлорежущих станках, т.е. обработка с наибольшей производительностью и наименьшими отходами металла в стружку. Поэтому при выборе заготовки необходимо стремиться к тому, чтобы форма заготовки была как можно ближе к форме готовой детали, что позволит снизить себестоимость ее изготовления и значительно сократить трудоемкость механической обработки.

Методические указания

В машиностроении для получения заготовок наиболее широко применяют следующие методы:

- штамповка;

- литье;

- обработка давлением;

- сварка.

Каждый метод содержит большое число способов получения заготовок.

Вид заготовок и способ их изготовления для конкретной детали определяются такими показателями, как:

- материал;

- конструктивная форма;

- серийность производства;

- масса заготовки.

Материал детали. Наиболее широко используемые материалы объединены в 7 групп. Коды группы определяются по табл.3.1. на основе данных чертежа.

Таблица 3.1.

Классификация материалов по группам

Вид материала | Код группы |

Стали углеродистые | 1 |

Чугуны | 2 |

Литейные сплавы | 3 |

Высоколегированные стали и сплавы | 4 |

Низколегированные стали | 5 |

Легированные стали | 6 |

Прокатанные материалы | 7 |

Конструктивные формы деталей общего машиностроения делятся на 14 видов. Соответствующий код выбирается на основе сравнения реальной детали описанием типовых деталей, представленных в табл.3.2.

Таблица 3.2

Конструктивная форма детали

Основные признаки детали | Код |

Валы гладкие или квадратного сечения | 1 |

Валы круглого сечения с одним уступом или фланцем, с буртом или выемкой без центрального отверстия | 2 |

Детали с цилиндрической, конической, криволинейной и комбинированными формами поверхностей без центрального отверстия и с отверстием, длиной L ≤ 0,5D | 3 |

То же, 0,5D | 4 |

То же, L2D | 5 |

Детали с цилиндрической, конусной, криволинейными поверхностями, с гладкой или ступенчатой наружной поверхностью со сквозным или глухим гладким или ступенчатым отверстием. | 6 |

Детали круглые в плане или близкие к этой форме, имеющие гладкую или ступенчатую наружную цилиндрическую поверхность с одно- или двусторонними уступами и ступицами, с центральным отверстием или без него, длиной 0,5D0LD0 | 7 |

Детали сложной пространственной формы | 8 |

Детали с удлиненной, прямолинейной, изогнутой осью и пересекающимися главными осями | 9 |

Корпусные детали, имеющие сочетания призматической, цилиндрической и других форм наружной поверхности с наличием базовых отверстий и установочных плоскостей, с полостью и без нее, имеющие на поверхности ребра, углубления, выступы | 10 |

Детали с призматической, цилиндрической или с сочетанием криволинейной или призматической форм наружных поверхностей с привалочной поверхностью в виде прямоугольных, круглых фланцев, имеющие ребра, углубления, выступы | 11 |

Коробчатые разъемные корпусы с установочной поверхностью параллельной и перпендикулярной относительно плоскости разъема, имеющие одну и более базовых поверхностей, а также ребра, углубления, выступы | 12 |

Детали простой конфигурации, ограниченные гладкими и ступенчатыми, плоскими, цилиндрическими и комбинированными поверхностями с наличием ребер, буртов, бобышек, фланцев и отверстий | 13 |

Тонкостенные полые детали с цилиндрической, конической и комбинированными формами наружной поверхности и детали типа дисков и крышек | 14 |

Серийность производства. Для определения серийности необходимо знать массу детали (по чертежу) и программу выпуска. Код серийности определяется по табл.3.3.

Таблица 3.3

Определение серийности производства заготовок

Вид заготовка | Программа выпуска при массе детали, кг | Код серийности | ||

10 | 100 | 1000 | ||

Штамповка, поковка | 500 1000 2500 3500 | 250 400 1000 1000 | 60 300 600 600 | 1 2 3 4 |

Прокат

| 500 1000 3500 | 250 400 1000 | 60 300 600 | 1 2 3,4 |

Отливка | 2000 12000 30000 | 600 4000 8000 | 300 1500 7000 | 1 2 3,4 |

Масса заготовки. По массе заготовки сгруппированы в 8 диапазонов, которые выбираются по табл.3.4 и 3.5.

Таблица 3.4

Диапазоны отливок, поковок и штамповок по массе

Масса, кг | Номер диапазона | А Масса, кг | Номер диапазона |

До 0,63 | 1 | 10,0-63 | 5 |

0,63-1,6 | 2 | 63-100 | 6 |

1,6-4,0 | 3 | 100-400 | 7 |

4,0-10,0 | 4 | Свыше 400 | 8 |

Таблица 3.5

Диапазоны диаметров проката

Диаметр, мм | Номер диапазона | А Диаметр, мм | Номер диапазона |

До 5 | 1 | 100-140 | 5 |

5-30 | 2 | 140-210 | 6 |

30-50 | 3 | 210-250 | 7 |

50-100 | 4 | Свыше 250 | 8 |

Коды видов заготовок и способы их изготовления.

Для удобства использования, в работе наиболее часто используемые способы получения заготовок в машиностроении закодированы в интервале от 1 до 11 и представлены в табл. 3.6.

Таблица 3.6

Виды заготовок и способы их изготовления

Способ производства заготовок | Код | КИМ |

Литье в песчано-глинистые формы | 1 | 0,7 |

Центробежное литье | 2 | 0,85 |

Литье под давлением | 3 | 0,91 |

Литье в кокиль | 4 | 0,8 |

Литье в оболочковые формы | 5 | 0,9 |

Литье по выплавляемым моделям | 6 | 0,91 |

Штамповка на молотах и прессах | 7 | 0,8 |

Штамповка на горизонтально-ковочных машинах | 8 | 0,85 |

Свободная ковка | 9 | 0,6 |

Прокат | 10 | 0,4 |

Сварные заготовки | 11 | 0,95 |

Таким образом, определив коды по каждому из четырех факторов, составим перечень возможных видов и способов получения заготовок для данной детали согласно табл.3.7.:

1. По коду материала детали находим соответствующие строки таблицы.

2. По коду серийности производства уточняем место строки внутри соответствующего материала.

3. Код конструктивной формы определяет окончательное место строки данных в соответствующем коде серийности.

4. Код массы детали уточняет горизонталь в строке нужного кода формы детали, которая указывает перечень кодов вида заготовок.

Коды заготовок расшифровываются согласно табл.3.6.

Таблица 3.7

Выбор возможных видов и способов изготовления заготовок

Код признака | ||||

Материал | Серийность | Конструктивная форма | Масса детали | Вид заготовки (способ изготовления) |

1…3 | 1 | - | 1…6 | 1 |

2…4 | 1 | 1…6 7 6 | 1,4…6 1,4,5 1,4,5 | |

2 | 1…6 7 6 | 1,4…6 1,4,5 1,4 | ||

3,4 | 1…6 7 6 | 1,2,4…6 1,4,5 1,2,4 | ||

5 | 1…6 7 6 | 1…6 1,2,4,5 1,2,4 | ||

6 | 1…6 7 6 | 1,2,4…6 1,2,4,5 1,2,4 | ||

7 | 1…6 7 6 | 1…6 1,2,4 1,4…6 | ||

8,9 | 1…6 7 6 | 1,4…6 1,4,5 1,4 | ||

10 | 1…6 7 6 | 1,3…6 1,4,5 1,4 | ||

11,12 | 1…6 7 6 | 1,3…6,11 1,4,5,11 1,4,11 | ||

13 | 1…6 7 6 | 1…6 1,2,4,5 1,2,4 | ||

14 | 1…8 | 1,2,11 | ||

4…7 | 1 | 1…7 |

1…8 | 9,10 |

8 | 9 | |||

9 | 9,10 | |||

10…12 | 11 | |||

13,14 | 9,11 | |||

4…7 | 2…4 | 1 |

1…8

| 9,10 |

2…7 | 7…10 | |||

8 | 7,9 | |||

9 | 7…9 | |||

10…12 | 11 | |||

13,14 | 7,11 | |||

Пример 1.

Исходные данные:

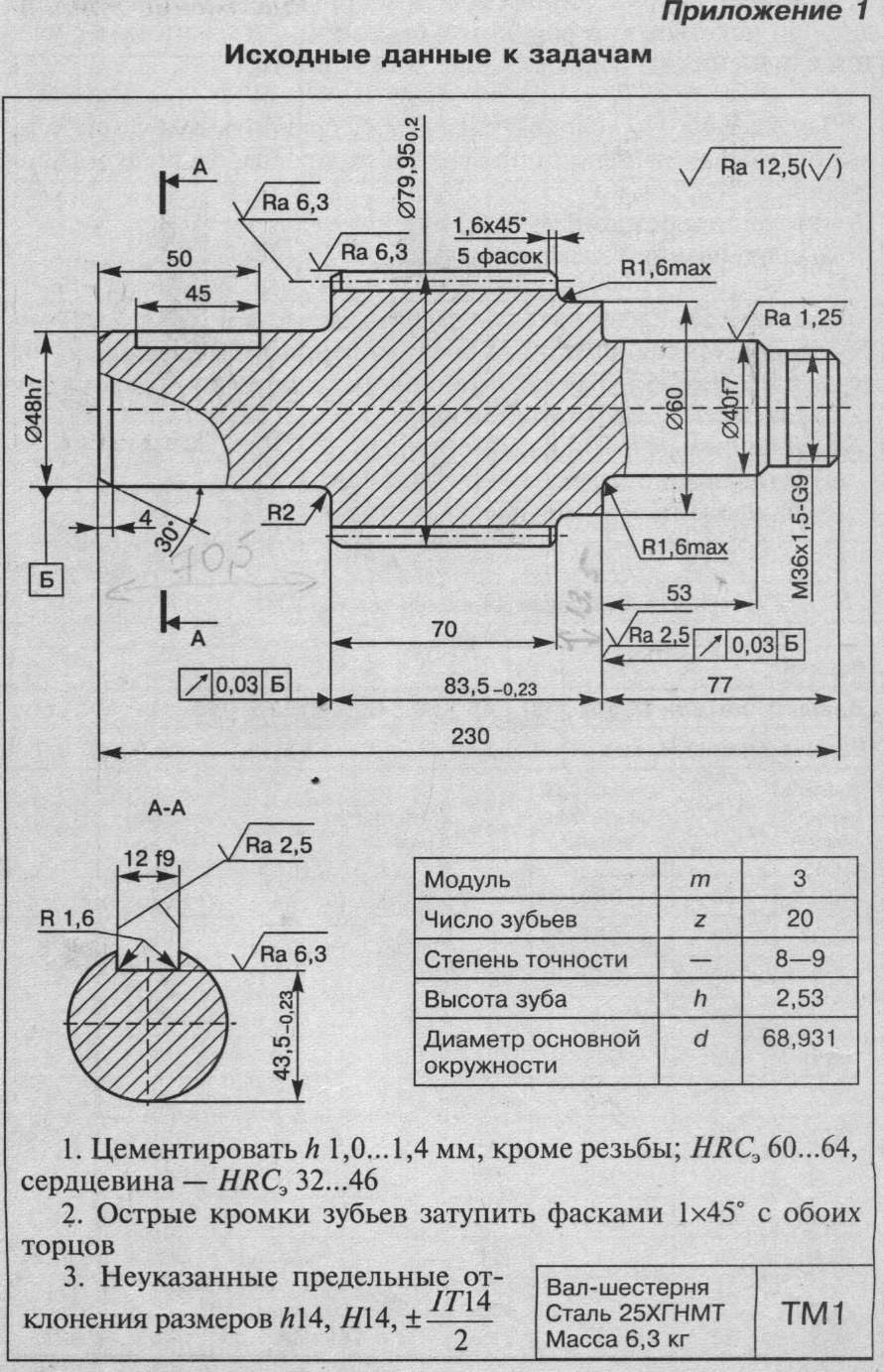

Чертеж детали «Вал-шестерня».

Материал – сталь 25ХГНМТ.

Программа выпуска Nг = 10.000шт.

Масса детали – 6,3 кг

Определить возможные виды и способы получения заготовок для детали

«Вал-шестерня».

Решение.

1. Определяем четыре основных показателя детали:

материал — сталь 25ХГНМТ, по таблице 3.1 для данной марки стали определяем

код - 6;

серийность производства по табл.3.3;

вид заготовок – штамповки, поковки, прокат, масса 6,3 кг, программа выпуска 10.000; определяем код - 4;

конструктивная форма по табл.3.2; основные признаки детали – в соответствии с чертежом; определяем код - 2;

масса заготовки по табл.3.4 определяем для 6,3 кг соответствующий код - 4.

2. Выбираем возможные виды и способы получения заготовок для данной

детали, учитывая коды основных показателей детали:

код материала - 6;

код серийности - 4;

код конструктивной формы -2;

код массы - 4.

Из таблицы 3.7, по определенным кодам 6-4-2-4, из графы таблицы «Вид заготовки» выписываем рекомендуемые коды видов заготовок: 7, 8, 9, 10.

Используя таблицу 3.6, расшифровываем коды видов заготовок:

7 – штамповка на молотах и прессах;

8- штамповка на горизонтально-ковочных машинах (ГКМ);

9- свободная ковка;

10- прокат;

2. Окончательное решение выбора метода и способа получения заготовки

принимают по коэффициенту использования материала и расчету стоимости

заготовки для каждого из рекомендуемых видов.

Коэффициент использования материала является количественным

показателем рационального выбора способа и метода получения заготовки.

По таблице 3.6 определяем КИМ для рекомендуемых методов:

7 – штамповка на молотах и прессах; КИМ=0,8

8- штамповка на горизонтально-ковочных машинах (ГКМ); КИМ=0,85

9- свободная ковка; КИМ=0,6

10- прокат; КИМ=0,4

В массовом производстве Ким = 0,85,

В серийном производстве Ким =0,5 - 0,6

В единичном и опытном производстве

Определим массу заготовки по найденному значению КИМ для каждого метода получения заготовки.

Коэффициент использования материала определяется по формуле:

КИМ = Мд/Мз

где Мд - масса детали, кг.;

Мз- масса заготовки, кг.

7 – штамповка на молотах и прессах; КИМ=0,8;

Мз = Мд/КИМ =6,3/0,8=7,9кг

8- штамповка на горизонтально-ковочных машинах (ГКМ); КИМ=0,85;

Мз = Мд/КИМ =6,3/0,85 = 7,2кг

9- свободная ковка; КИМ=0,6

Мз = Мд/КИМ =6,3/0,6 = 10,5кг

10- прокат; КИМ=0,4

Мз = Мд/КИМ =6,3/0,4 = 15,7кг

Пример 2. Определить возможные виды и способы получения заготовок для следующих деталей табл.3.8.

Таблица 3.8

Исходные данные к задаче 2

Вариант | Деталь | Номер чертежа (см. приложение) | Nг, шт. |

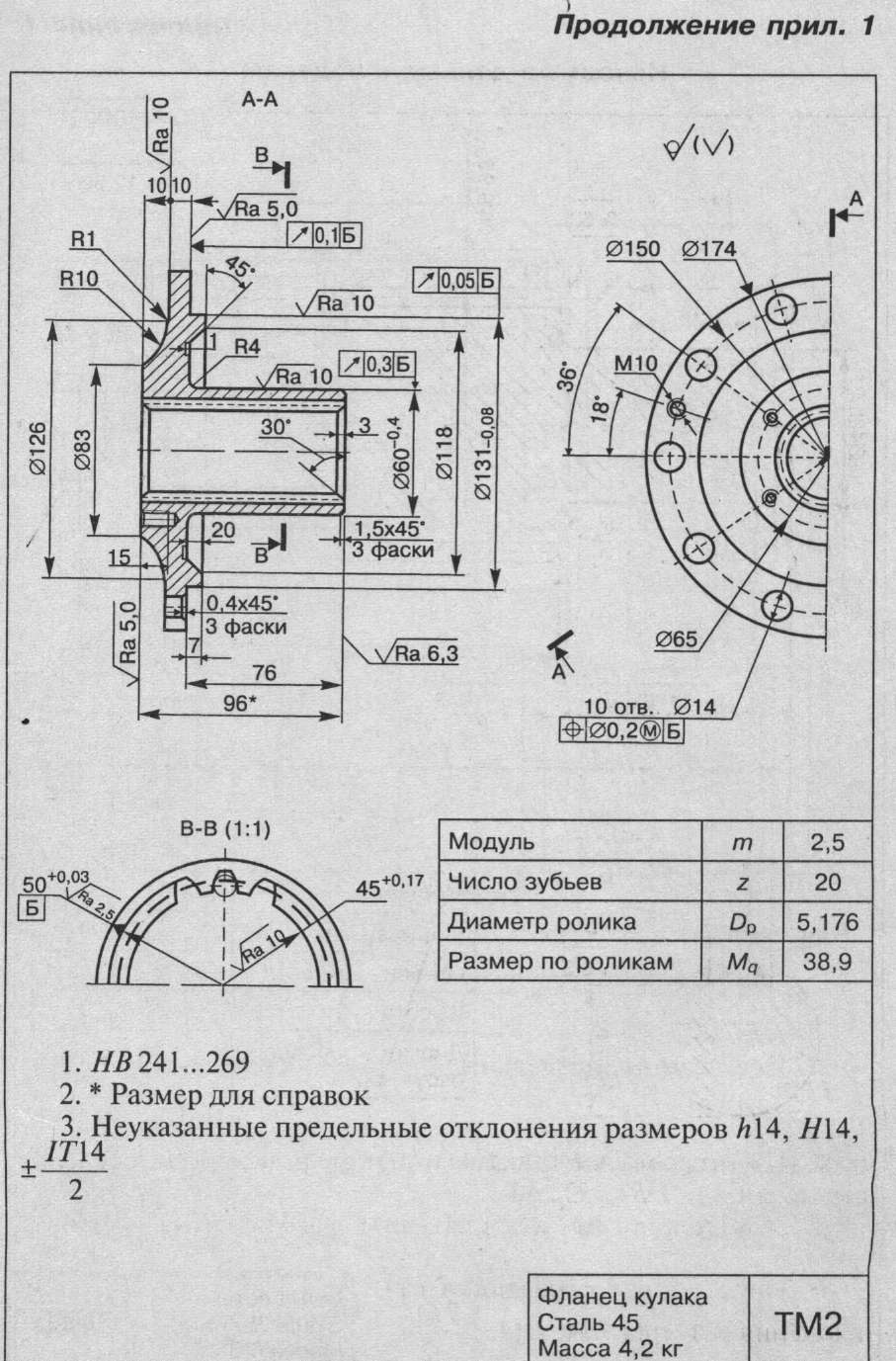

1 2 3 | Фланец кулака | ТМ2 | 1000 10.000 40.000 |

4 5 6 | Серьга | ТМ3 | 50 1000 5000 |

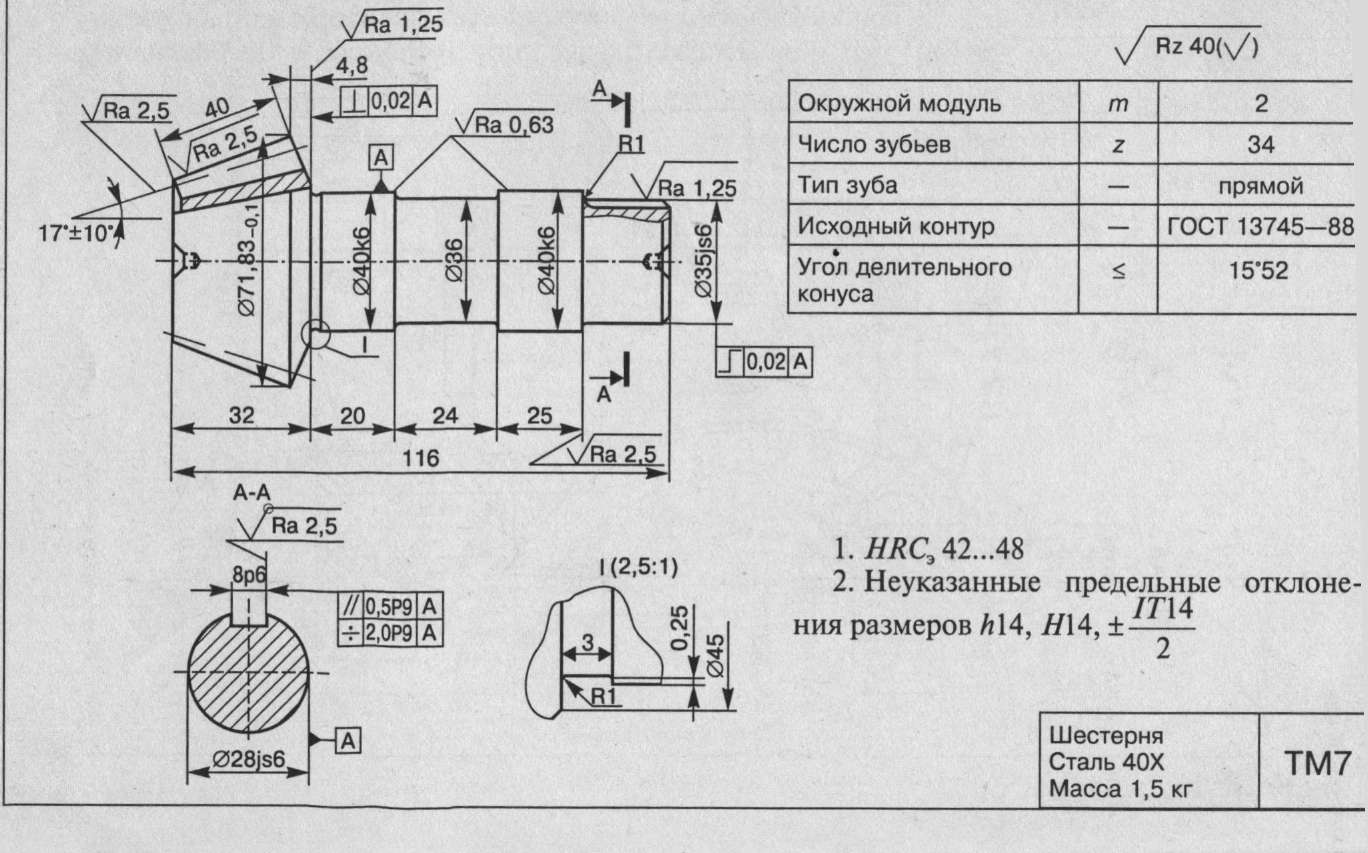

7 8 9 | Шестерня | ТМ5 | 1000 5000 10.000 |

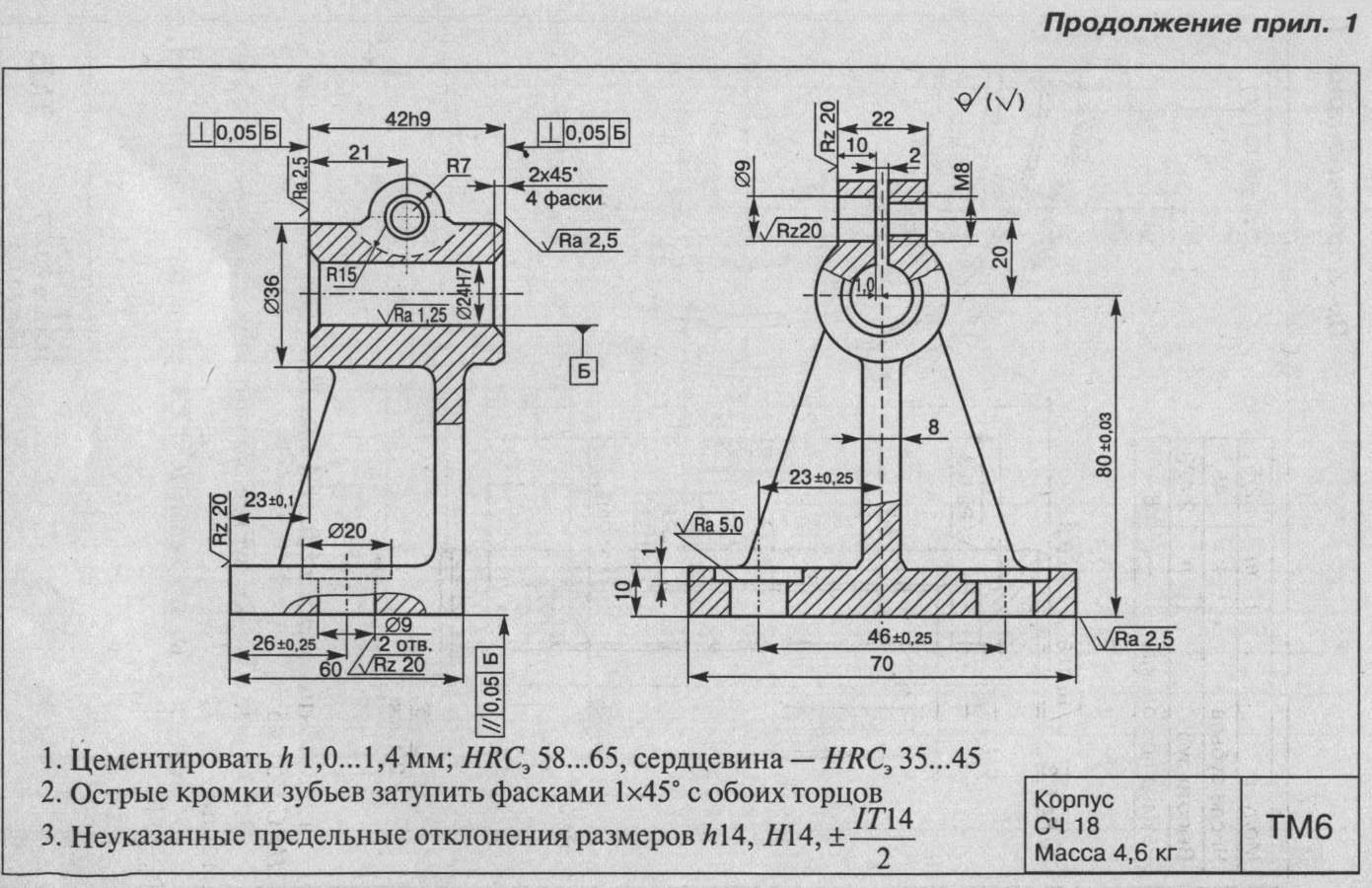

10 11 12 | Корпус | ТМ6 | 100 2000 10.000 |

13 14 15 | Шестерня | ТМ7 | 1000 5000 10.000 |

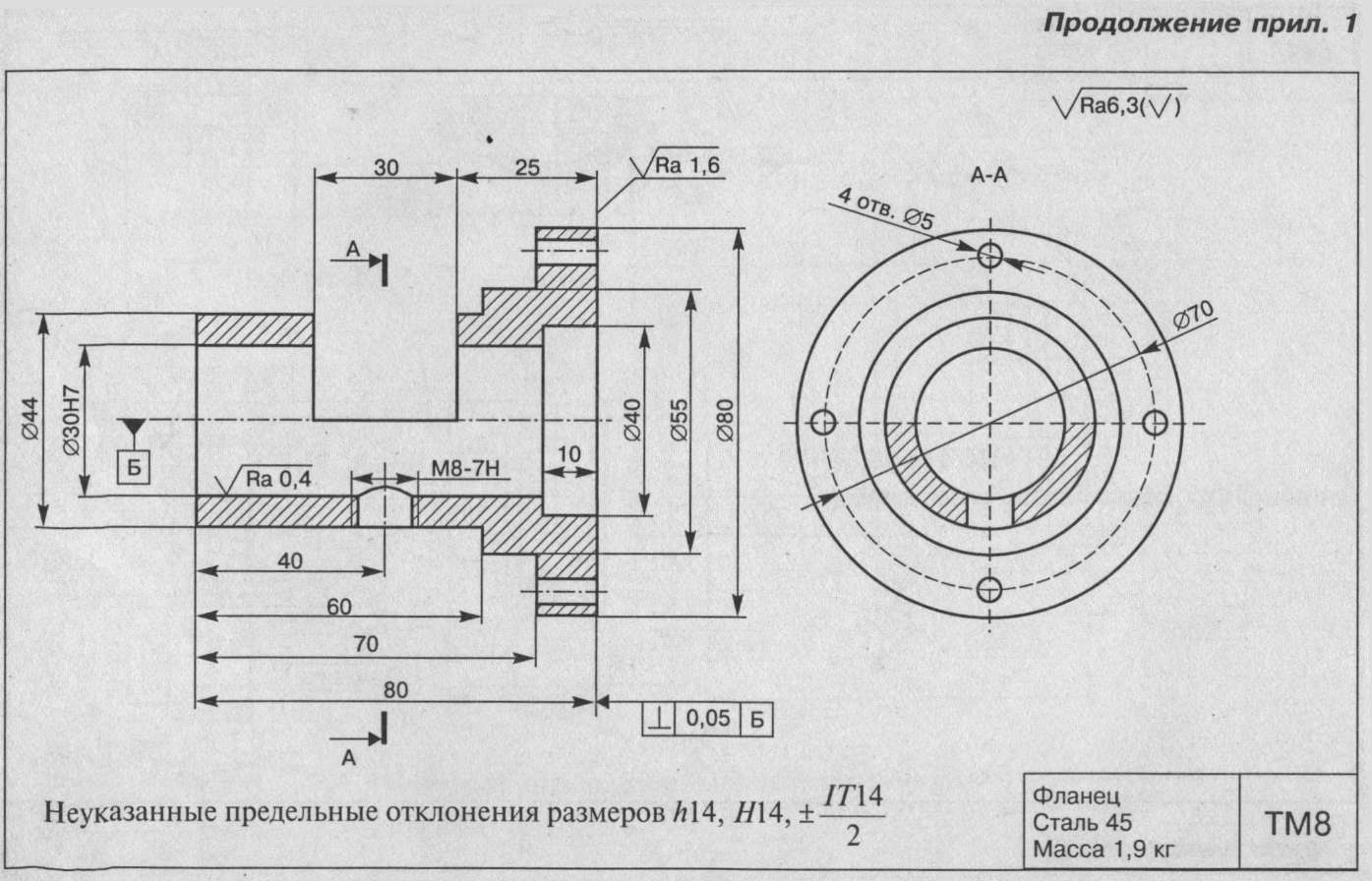

16 17 18 | Фланец | ТМ8 | 100 1000 5000 |

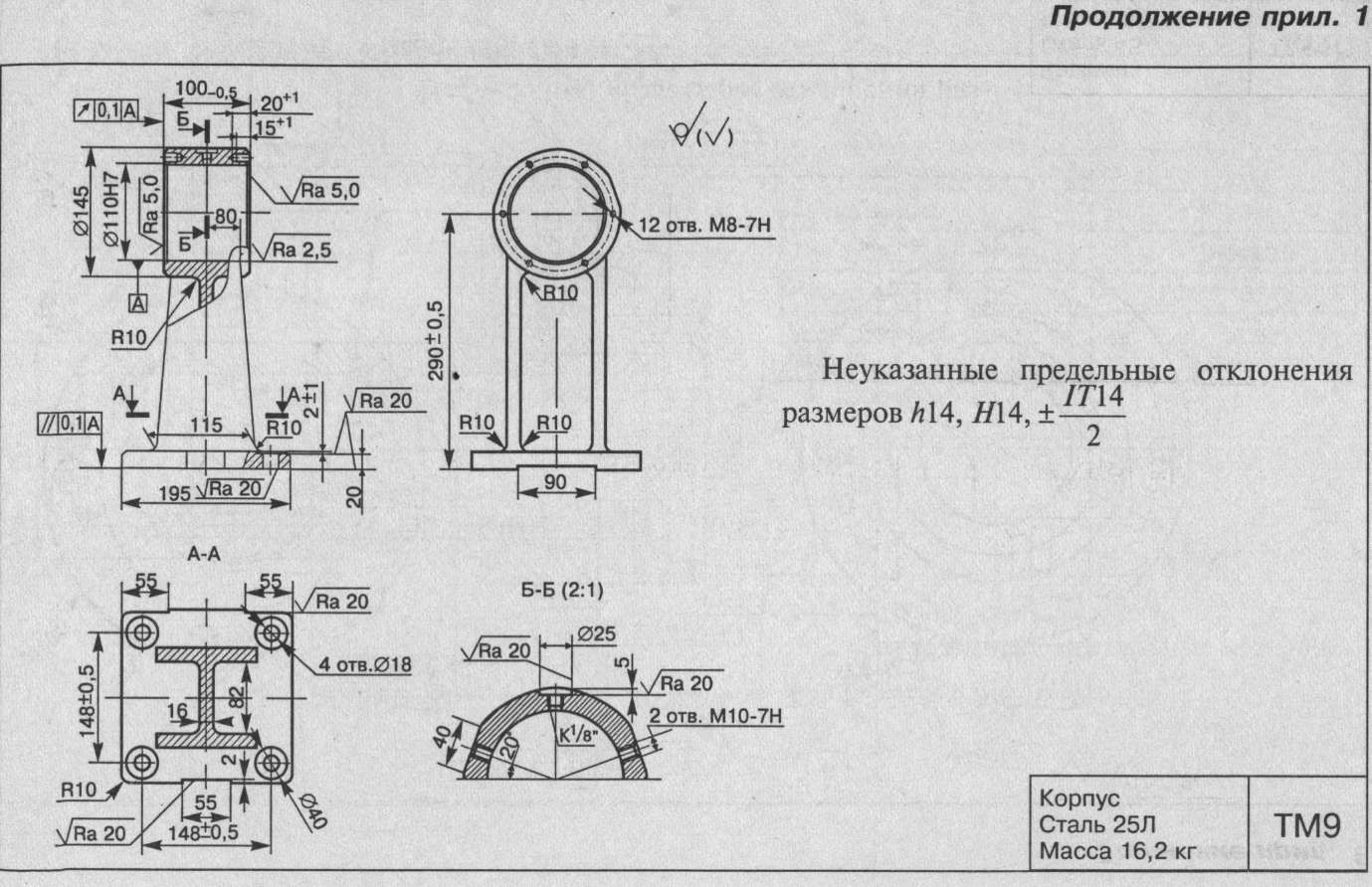

19 20 21 | Корпус | ТМ9 | 50 1000 5000 |

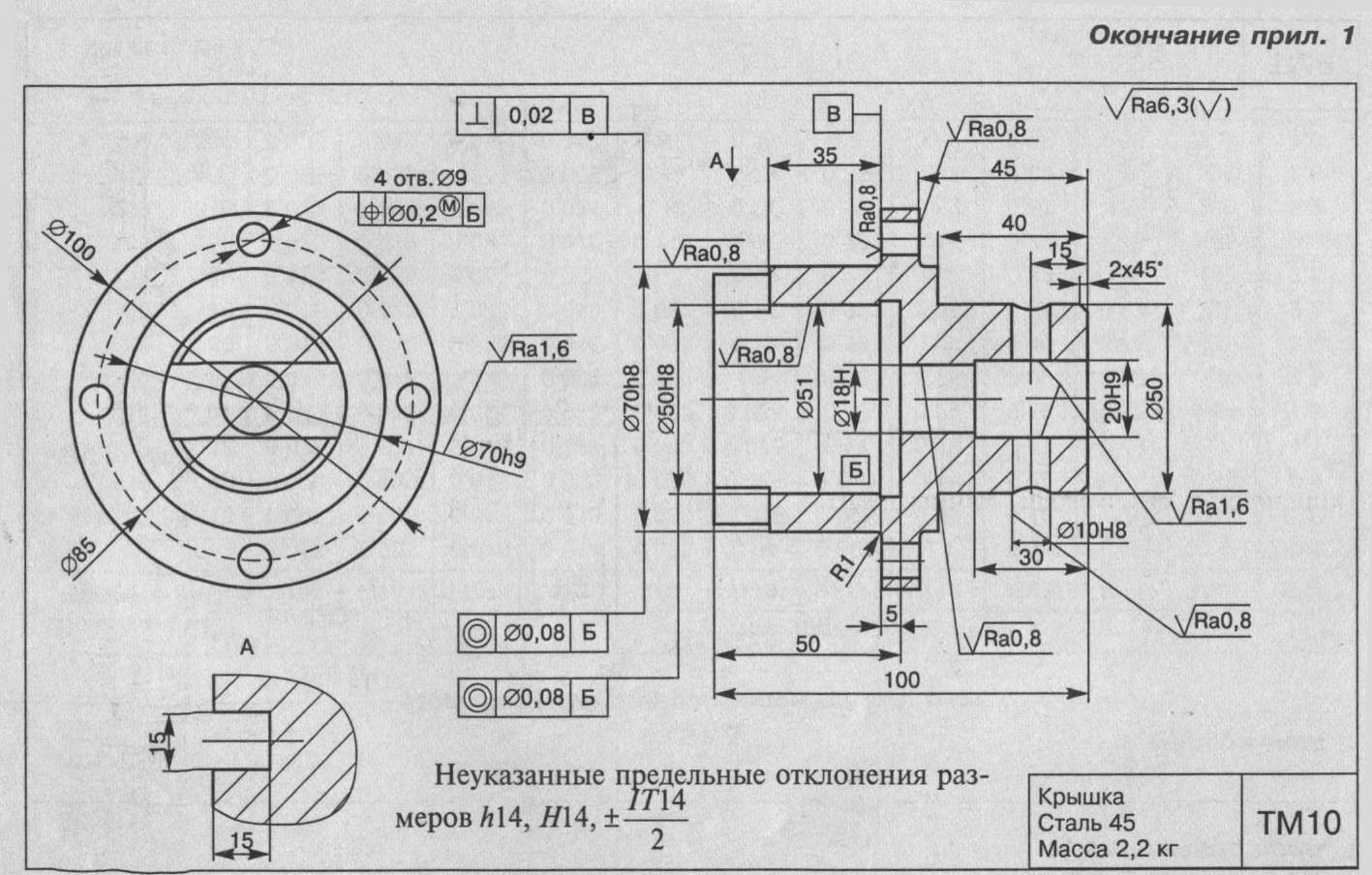

22 23 24 | Крышка | ТМ10 | 50 500 5000 |

Задача 2. Технико-экономическое обоснование выбора заготовки

Окончательное решение о выборе способа получения заготовки принимается после определения и сравнения себестоимости получения заготовки для каждого из рекомендуемых видов.

Методические указания

Себестоимость производства заготовок, без учета затрат на предварительную механическую обработку, для способов литья и обработки давление определяется по формуле:

Сзаг. = [С+Кт.о./1000*Мз*Кт*Кс – (Мз-Мд)*Sотх./1000]*Кф

где Сзаг- базовая стоимость 1т заготовок, руб./т (табл.3.9 - 3.12)

К т.о.– коэффициент доплаты за термообработку и очистку заготовок, руб./т

(табл.3.13)

Мз- масса заготовки, кг

Мд- масса детали, кг (чертеж детали)

Кт- коэффициент, учитывающий точностные характеристики заготовок

(табл.3.14)

Кс- коэффициент, учитывающий серийность выпуска заготовок

(табл.3.15-3.17)

Кф- коэффициент, учитывающий инфляцию (по отношению к ценам 1991г.)

Sотх. - стоимость 1 тонны отходов (стружки), руб.

Мз = Мд/КИМ (табл. 3.6)

Таблица 3.9

Оптовая цена 1 т отливок из чугуна, руб.

Масса одной отливки, кг | Группа сложности | |||||

1 | 2 | 3 | 4 | 5 | 6 | |

4,5 | 322 | 401 | 496 | 590 | 704 | 843 |

5,65 | 316 | 394 | 486 | 579 | 691 | 827 |

7,15 | 310 | 386 | 477 | 569 | 677 | 811 |

9,0 | 304 | 379 | 468 | 557 | 665 | 796 |

Таблица 3.10

Оптовая цена 1 т отливок из стали, руб.

Масса одной отливки, кг | Группа сложности | |||||

1 | 2 | 3 | 4 | 5 | 6 | |

14,25 | 352 | 439 | 542 | 645 | 770 | 922 |

18 | 346 | 431 | 533 | 634 | 756 | 906 |

22,5 | 341 | 424 | 524 | 623 | 744 | 891 |

28,25 | 335 | 417 | 515 | 613 | 732 | 876 |

Таблица 3.11

Оптовая цена 1 т поковок, руб.

Масса одной поковки, кг | Группа сложности | |||

1 | 2 | 3 | 4 | |

2,825 | 398 | 452 | 506 | 567 |

3,575 | 382 | 432 | 485 | 544 |

4,5 | 368 | 418 | 468 | 524 |

5,65 | 354 | 403 | 450 | 504 |

7,15 | 342 | 389 | 435 | 486 |

9,0 | 332 | 376 | 422 | 472 |

11,25 | 321 | 365 | 409 | 458 |

Таблица 3.12

Оптовая цена 1 т штамповок, руб.

Масса одной штамповки, кг | Группа сложности | |||

1 | 2 | 3 | 4 | |

1,8 | 508 | 577 | 647 | 724 |

2,25 | 482 | 548 | 613 | 686 |

2,825 | 457 | 519 | 582 | 651 |

3,575 | 439 | 499 | 558 | 625 |

4,5 | 422 | 480 | 538 | 602 |

5,65 | 407 | 463 | 517 | 579 |

7,15 | 393 | 446 | 500 | 559 |

9,0 | 381 | 432 | 484 | 542 |

11,25 | 369 | 419 | 469 | 526 |

Таблица 3.13

Доплаты за термообработку и очистку заготовок, руб./т

Вид термообработки | К допл. |

Отжиг | 15 |

Нормализация | 25 |

Очистка от окалины | 8 |

Таблица 3.14

Коэффициент Кточ., учитывающий класс точности размеров в зависимости от способов литья

Способ литья | Кточ. |

В песчано-глинистые формы, в оболочковые формы | 1,165 |

В кокиль, центробежное литье | 1,27 |

По выплавляемым моделям | 1,67 |

Таблица 3.15

Коэффициент Ксер., учитывающий серийность выпуска заготовок-поковок массой 2,5-10 кг

Число поковок в годовом заказе, шт. | Ксер. |

125 и менее | 1,5 |

126-250 | 1,25 |

251-500 | 1,1 |

Свыше 501 | 1,0 |

Таблица 3.16

Коэффициент Ксер., учитывающий серийность выпуска штамповок

Группа серий - ности | Число горячих штамповок в годовом заказе, при массе одной штамповки, кг | К сер. | |||

1,6-2,5 | 2,5-4,0 | 4,0-10,0 | 10,0-25,0 | ||

5 | 700 и менее | 650 и менее | 500 и менее | 400 и менее | По договору |

4 | 701-1400 | 651-1250 | 501-1000 | 401-750 | 1,3 |

3 | 1401-4500 | 1251-4000 | 1001-3500 | 751-3000 | 1,15 |

2 | 4501-120.000 | 4001-100.000 | 3501-75.000 | 3001-50.000 | 1,0 |

1 | Свыше 120.000 | Свыше 100.000 | Свыше 75.000 | Свыше 50.000 | 0,9 |

Таблица 3.17

Коэффициент Ксер., учитывающий серийность выпуска отливок

Размер партии, шт. | К сер. | Размер партии, шт. | К сер. |

Менее 200 | 1,23 | 12.001-20.000 | 1,03 |

201-1000 | 1,15 | 20.001-75.000 | 1,0 |

1001-4000 | 1,1 | 75.001-200.000 | 0,97 |

4001-12.000 | 1,06 | | |

Сравнение способов производства заготовок по их себестоимости позволяет выбрать оптимальный метод и способ.

Пример 3.

Исходные данные:

Чертеж детали «Вал-шестерня».

Материал – сталь 25ХГНМТ.

Программа выпуска Nг = 10.000шт.

Масса детали – 6,3 кг

Заготовка получена штамповкой на молотах

Определить себестоимость изготовления заготовки для детали «Вал-шестерня»

Решение.

1) Масса заготовки

Так как КИМ=0,8; (табл.3.6), – штамповка на молотах и прессах;

Мд=6,3 кг

Мз = Мд/КИМ =6,3/0,8=7,9кг

2) Базовая стоимость 1 тонны заготовок определяется по формуле:

С =Ц1 – (Ц1-Ц2)*(Мз- М1)/М2 –М1

Так как Мд= 6,3 кг Цена Ц1 = 446 руб./т (табл.3.12, группа сложности – 2, ближайшее значение массы штамповки М1= 7,15кг)

Мз = 7,9 кг Цена Ц2 = 432 руб./т (табл.3.12, группа сложности – 2, ближайшее значение массы штамповки М2= 9,0 кг)

С =Ц1 – (Ц1-Ц2)*(Мз- М1)/М2 –М1 = 446-(446-432)*(7,9-7,15)/9-7,15 = 440,3 руб.

3). Себестоимость изготовления заготовки для детали «Вал-шестерня»

Сзаг. = [С+Кт.о./1000*Мз*Кт*Кс – (Мз-Мд)*Sотх./1000]*Кф

Так как

Кт.о.= 8 (табл.3.13)

Кт для штамповок, поковок, проката не учитывается

Кс =1(табл.3.16, группа серийности -2, при массе одной штамповки 4,0-10,0 кг, программе 10.000 шт.)

S отх.= 27 руб./т

Кф=50

То

Сзаг. = [С+Кт.о./1000*Мз*Кт*Кс – (Мз-Мд)*Sотх./1000]*Кф =

= [440,3+8/1000 *7,9*1 – (7,9 - 6,3) *27/1000]*50 =175 руб.

Итак, стоимость заготовки-штамповки для детали «Вал-шестерня» - 175 руб.

Аналогично определяют стоимости различных вариантов получения заготовок к задаче 3. Сравнивают заготовки по стоимости.

4). По КИМ и по стоимости получения заготовки окончательно выбирают метод и способ получения заготовки для заданной детали.

Практическая работа № 3

Тема. Формирование конструкторско - технологического кода детали

Цель: получение практических навыков работы с НТД при формировании конструкторско-технологического кода

Методические указания

Конструкторско-технологическая классификация широко используется при технологической подготовке производства и управлении им для анализа и группирования номенклатуры деталей по конструктивно-технологическим признакам, разработки типовых, групповых технологических процессов и операций с применением компьютерной техники.

Процесс кодирования заключается в присвоении детали кода классификационных группировок конструктивных признаков по классификатору ЕСКД (шесть знаков) и технологических признаков по технологическому классификатору (14 знаков) [26].

Структура кода деталей, обрабатываемых резанием:

Конструкторские признаки | Технологические признаки |

Х Х Х Х Х Х 1 2 3 4 5 6 | Х Х Х Х Х Х Х Х Х Х Х Х Х Х 7 8 9 10 11 12 13 14 15 16 17 18 19 20 |

1,2 — класс; 3 — подкласс; 4 — группа; 5 — подгруппа; 6 — вид; 7, 8, 9— размерная характеристика; 10, 11 — группа материалов; 12 — вид детали по технологическому методу изготовления; 13, 14— вид исходной заготовки; 15, 16— квалитет точности наружных и внутренних поверхностей; 17— шероховатость или отклонения формы и расположения поверхностей (по важности признака); 18— степень точности; 19— вид дополнительной обработки; 20— характеристика массы.

Порядок присвоения кодов:

1...6— знаки присваиваются по классификатору ЕСКД [5];

7...20— знаки присваиваются по технологическому классификатору [26] или по табл. 2.2—2.12.

Табл. 2.2 предназначена для кодирования деталей, являющихся телами вращения (кроме гнутых из листов, полос, лент), например:

- кольца, диски, валы, шпиндели и др. (класс 71);

- детали с элементами зубчатого зацепления, разрезные втулки и кольца, цанги, секторы и др. (класс 72);

- прямые детали из прутков и проволоки (класс 74);

- валы карданные, болты, фрезы, калибры и др. (классы 75, 76).

Табл. 2.3 предназначена для кодирования деталей, являющихся не телами вращения (кроме гнутых из листов, полос, лент), например:

- корпусные, опорные (класс 73);

- плоскостные, рычажные, шатунные, кулачковые и др. (класс 74);

- кулачки, копиры (классы 75,76).

Знаки 10—20 присваиваются по следующим таблицам:

Знаки в конструкторско-технологическом коде | Номер таблицы |

10, 11 | 2.4 |

12 | 2.5 |

13, 14 | 2.6 |

15, 16 | 2.7 |

17 | 2.8 или 2.9 |

18 | 2.10 |

19 | 2.11 |

20 | 2.12 |

Таблица 2.2

Кодирование размерной характеристики тела вращения [26]

Код | Наибольший наружный диаметр, мм | Длина, мм | Диаметр центрального отверстия, мм |

1 | До 4 | До 0.2 | До 3 |

2 | Свыше 4 до 6 | Свыше 0,2 до 0,5 | Свыше 3 до 10 |

3 | " 6 " 10 | " 0,5 " 0,8 | " 10 " 16 |

4 | « 10 " 16 | " 0,8 " 1,6 | "16" 20 |

5 | " 16 " 25 | " 1,6 " 2,5 | " 20 " 25 |

6 | " 25 " 32 | " 2,5 " 6 | " 25 " 35 |

7 | " 32 " 40 | " 6 " 10 | " 35 " 50 |

8 | " 40 " 60 | "10"25 | " 50 " 60 |

9 | " 60 " 80 | " 25 " 45 | " 60 " 80 |

А | " 80 " 100 | " 45 " 56 | " 80 " 100 |

Б | "100 " 120 | " 56 " 75 | " 100 " 125 |

В | " 120 " 150 | " 75 " 95 | " 125 " 160 |

Г | " 150 " 180 | " 95 " 1 20 | " 160 " 200 |

д | " 180 " 200 | " 120 " 150 | " 200 " 250 |

Е | " 200 " 220 | " 150 " 200 | " 250 " 320 |

Ж | " 220 " 320 | " 200 " 250 | " 320 " 400 |

И | " 320 " 400 | " 250 " 300 | " 400 " 500 |

К | " 400 " 630 | " 300 " 350 | " 500 " 800 |

Л | " 630 " 800 | " 350 " 500 | " 800 " 1000 |

Таблица 2.3 Кодирование размерной характеристики не тела вращения [26] Код Ширина, мм Длина, мм Высота, мм 1 До 16 До 25 До 16 2 Свыше 16 до 40 Свыше 25 до45 Свыше 16 до 40 3 40 - 75 45 " 75 40 - 75 4 75 - 95 75 " 120 75 - 110 5 95 - 120 120 " 180 110 - 140 6 120 - 150 180 " 300 140 - 200 7 150 - 180 300 " 360 200 - 250 8 180 - 220 360 " 450 250 - 300 9 220 - 300 450 " 600 300 - 340 А 300 - 380 600 " 750 340 - 400 Б 380 - 480 750 " 850 400 - 480 В 480 - 560 850 " 950 480 - 560 Г 560 - 750 950 " 1180 560 - 670 Д 750 - 950 1180 " 1500 670 - 750 Е 950 - 1180 1500 " 1900 750 - 950

Таблица 2.4

Кодирование группы материалов [26]

Код | Группа материала | ||

01 | Стали углеродистые | ||

02 | Стали углеродистые конструкционные с предельным содер -жанием углерода, % | Свыше 0,1 до 0,24 | |

03 | Свыше 0,24 до 0,35 | ||

04 | | Свыше 0,35 | |

08 | Стали инструментальные углеродистые | ||

10 | Стали легированные (кроме сталей с особыми физическими свойствами) | ||

11 | Стали конструкционные | Низколегированные | |

12 | Легированные | ||

18 | Стали инструментальные | Легированные | |

19 | Быстрорежущие | ||

20 | Стали и сплавы легированные с особыми физическими свойствами | ||

Код | Группа материала | ||

21 | Высоколегированные стали и сплавы, коррозионно-стойкие, жаростойкие, жаропрочные, кавитационно-стойкие, износостойкие, высокопрочные, сверхвысокопрочные, а также низко-, средне- и высоколегированные теплоустойчивые | ||

23 | Сплавы с высоким электрическим сопротивлением | ||

25 | Прецизионные сплавы с заданными свойствами упругости, заданным температурным коэффициентом линейного расширения и сверхпроводящие прецизионные сплавы | ||

27 | Стали и сплавы магнитомягкие (электротехнические) и магнитотвердые | ||

30 | Чугуны | ||

31 | Чугуны | Серые | Простые |

32 | Модифицированные | ||

33 | Ковкие | ||

34 | Высокопрочные | ||

35 | С особыми свойствами (кроме соответствующих кодам 31...34) | ||

40 | Медь, алюминий и сплавы на их основе (сплавы на основе магния) | ||

41 | Медь | ||

42 | Сплавы на основе меди | Латунь | |

43 | Бронза | ||

44 | Медно-никелевые | ||

45 | Алюминий | ||

46 | Сплавы на основе алюминия | ||

48 | Сплавы на основе магния | ||

50 | Титан, хром, тугоплавкие металлы, цинк, свинец, олово и сплавы на их основе, благородные металлы и их сплавы, биметаллы | ||

Код | Вид детали по технологическому методу изготовления |

1 2 3 4 5 6 7 8 9 | Изготовляемая литьем Изготовляемая ковкой и объемной штамповкой Изготовляемая чистовой штамповкой Обрабатываемая резанием Термически обрабатываемая Изготовляемая формообразованием из полимерных материалов, стекла и резины С покрытием Обрабатываемая электрофизикохимически Изготовляемая порошковой металлургией

|

Таблица 2.5

Кодирование технологического метода изготовления

Таблица 2.6

Кодирование вида исходной заготовки [26]

Код | Вид заготовки | |||||

10 | Заготовка, полученная литьем | |||||

11 | Литье | в песчаную форму | ||||

12 | в форму из жидких самотвердеющих смесей | |||||

13 | в песчаную форму, изготовленную под высоким удельным давлением | |||||

14 | в металлическую форму | |||||

15 | полученное центробежным методом | |||||

16 | в оболочковую форму | |||||

17 | по выплавляемым моделям | |||||

18 | штамповкой жидкого металла | |||||

19 | под давлением | |||||

20 | Заготовка, полученная обработкой детали давлением | |||||

21 | Ковка | на молоте | ||||

22 | на прессе | |||||

23 | радиальным обжатием | |||||

24 | Штамповка | Объемная | Некалиброванная | |||

25 | Калиброванная | |||||

26 | Листовая | |||||

28 | Прессованная штучная заготовка | |||||

29 | Заготовка, полученная специальными методами давления (взрывом, в вакууме и др.) | |||||

30 | Пруток, проволока | |||||

| | |||||

31 | | Круглый | Некалиброванный | |||

32 | Пруток | Калиброванный | ||||

33 | Шестигранный и квадрат | Некалиброванный | ||||

34 | | Калиброванный | ||||

Таблица 2.7

Кодирование квалитета точности [26]

Код | Квалитет | Код | Квалитет |

1 | 17; 16; 15; 14 | 4 | 8; 7; 6; 5 |

2 | 13; 12 | 5 | 4; 3; 2 |

3 | 11; 10; 9 | 6 | 1; 0; 01 |

Таблица 2.8

Кодирование параметра шероховатости [26]

Код | Ra, мкм | Rz, мкм | |||

1 | Свыше | 80 | | Свыше 320 | |

2 | | 10 до | 80 | " 40 до | 320 |

3 | | 2,5 | 10 | 10 | 40 |

4 | | 0,32 | 2,5 | 1,6 | 10 |

5 | | 0,02 | 0,32 | 0,1 | 1,6 |

6 | | 0,008 | 0,02 | 0,032 | 0,1 |

Таблица 2.9

Кодирование степени точности [26]

Код | Степени точности формы и расположения поверхностей | Код | Степени точности формы и расположения поверхностей |

1 | 17 | 4 | 8; 7; 6 |

2 | 16; 15; 14; 13 | 5 | 5; 4; 3; 2 |

3 | 12; 11; 10; 9 | 6 | До 1 |

Таблица 2.10

Кодирование отклонения формы и расположения поверхностей [26]

Код | Отклонения | |||

плоскостности и прямолинейности | цилиндрич- ности, круг- лости и профиля продольного сечения | параллельности, перпендикулярности, наклона, торцового биения и полного торцового биения | соосности, симметричности и пересечения, осей, радиального биения и полного радиального биения | |

0 | - | - | - | - |

1 | + | - | - | - |

2 | - | + | - | - |

3 | + | + | - | - |

4 | - | - | + | - |

5 | + | - | + | - |

6 | - | + | + | - |

7 | + | + | + | - |

8 | - | - | - | + |

9 | + | - | - | + |

А | - | + | - | + |

Б | + | + | - | + |

В | - | - | + | + |

Г | + | - | + | + |

Таблица 2.11

Кодирование вида дополнительной обработки [26]

Код | Термическая обработка | Наличие покрытия | |

0 | Без термической обработки | Без покрытия | |

1 | С покрытием | ||

2 | С термической обработкой до или между операциями обработки резанием при НRСЭ | до 40 | Без покрытия |

3 | С покрытием | ||

4 | 40...53,5 | Без покрытия | |

5 | С покрытием | ||

6 | свыше 53,5 | Без покрытия | |

7 | С покрытием | ||

8 | С термической обработкой после обработки резанием | Без покрытия | |

9 | С покрытием | ||

Таблица 2.12

Кодирование характеристики массы [26]

Код | Масса, | кг | | Код | Масса, кг | |

1 | | До | 0,003 | Д | Свыше 10 до | 16 |

2 | Свыше 0,003 | | 0,006 | Е | 16 | 25 |

3 | 0,006 | | 0,012 | Ж | 25 | 40 |

4 | 0,012 | | 0,025 | И | 40 | 63 |

5 | 0,025 | | 0,05 | К | 63 | 100 |

6 | 0,05 | | 0,1 | Л | 100 | 160 |

7 | 0,1 | | 0,2 | М | 160 | 250 |

8 | 0,2 | | 0,5 | Н | 250 | 400 |

9 | 0,5 | | 1,0 | П | 400 | 630 |

А | 1,0 | | 1,6 | Р | 630 | 1000 |

Б | 1,6 | | 2,5 | С | 1000 | 1600 |

В | 2,5 | | 4,0 | Т | 1600 | 2500 |

Г | 4,0 | | 10 | У | 2500 | 5000 |

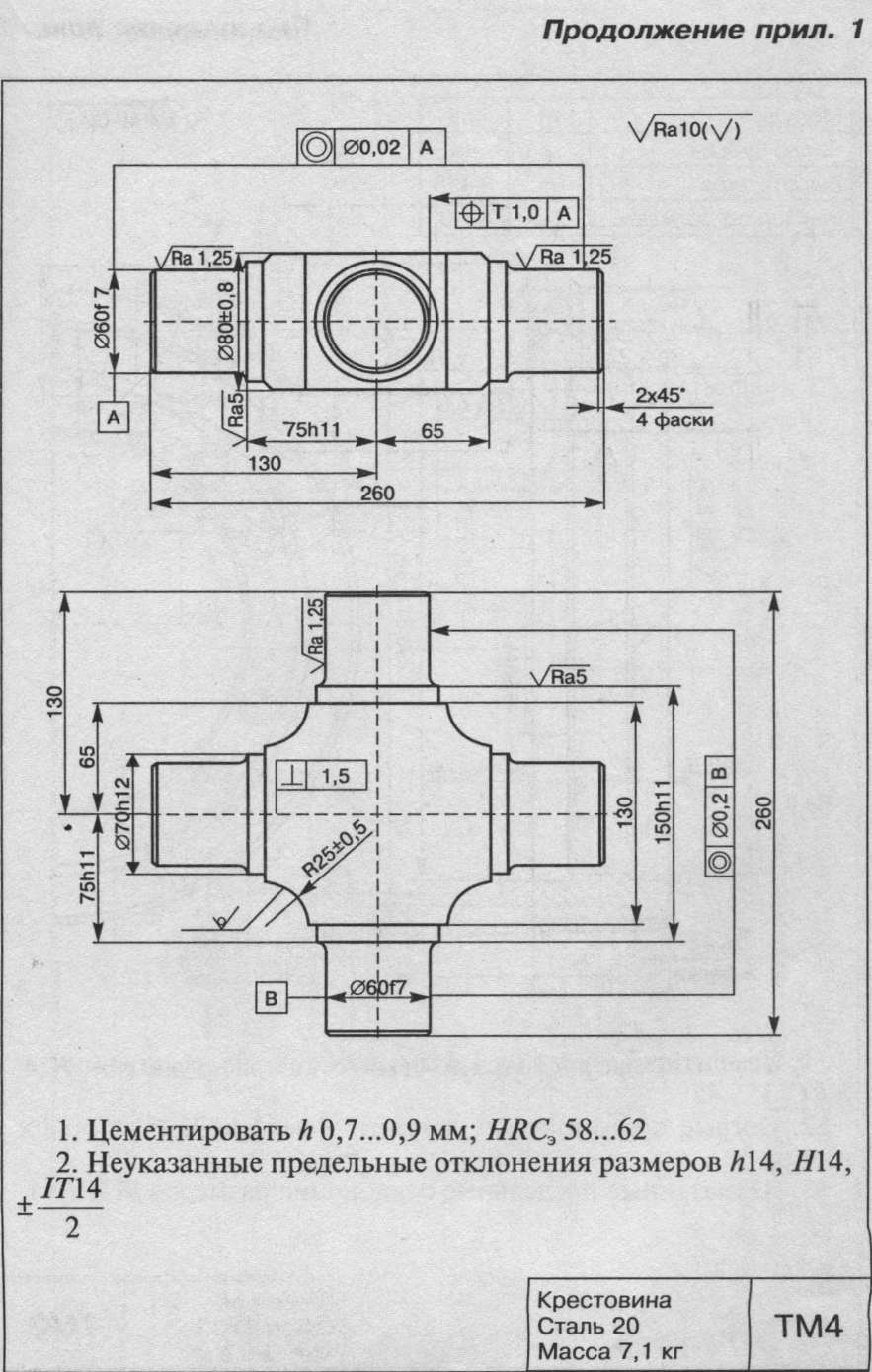

Задача 2.9. Сформировать конструкторско-технологические коды деталей по приложению 1.

Задача 2.10. Привести описание конструктивно-технологических признаков деталей, коды которых представлены в табл. 2.13.

Таблица 2.13

Конструкторско-технологические коды деталей

Вариант | Код | Вариант | Код |

| | ||

1 | 711428.ДБ7124.3124220 В | 7 | 731143.Б98314.1424Г40Ж |

2 | 712556.986084.2433431 В | 8 | 732115.АБ9024.1124530Е |

3 | 716463.АЕ8434.1542842 Г | 9 | 734521 .ВДЕ324.1214Е40Р |

4 | 716672.ЕЛ9124.2443530 Г | 10 | 743413.894124.2524742Г |

5 | 721655.АА6124.2434В46 Г | 11 | 753433.542124.28418459 |

6 | 722365.БД204.3124557 В | 12 | 761512.896194.3134Б59А |

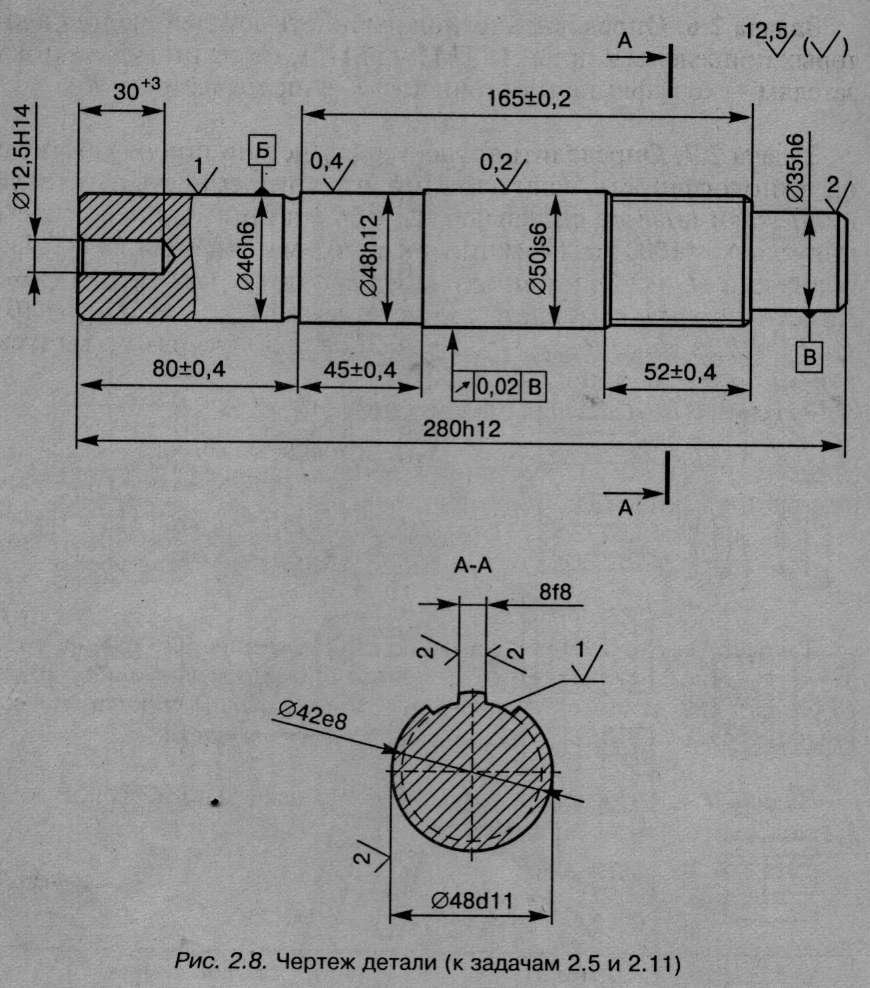

Задача 2.11. Сформировать конструкторско-технологический код детали «вал шлицевый» (рис. 2.8), обрабатываемой резанием.

Решение. Для формирования конструкторско-технологического кода детали составляем табл. 2.14.

Таблица 2.14

Признак | Содержание признака | Код признака |

Класс | Деталь — тело вращения | 71 |

Подкласс | Наружная цилиндрическая поверхность, L/D свыше 2 | 5 |

Группа | Без закрытых уступов, ступенчатая, двусторонняя без наружной резьбы | 4 |

Подгруппа | С центральным глухим отверстием | 2 |

Вид | Со шлицами, без отверстий вне оси детали | 3 |

Размерная характеристика, мм | Наибольший наружный диаметр — 50, длина — 280, диаметр отверстия — 12,5 | 8ИЗ |

Группа материала | Сталь 45, углеродистая, конструкционная | 04 |

Вид детали по технологическому методу | Деталь, обрабатываемая резанием | 4 |

Вид исходной заготовки | Пруток круглый, некалиброванный | 31 |

Квалитет точности | Наружных поверхностей — 6, внутренних — 14 | 41 |

Отклонение формы и расположения поверхностей | Радиальное биение (при отсутствии требований по этому параметру кодируется минимальный параметр шероховатости Ra) | 8 |

Степень точности | Допуск радиального биения 0,02 мм на диаметре 50 мм относится к 6-й степени точности | 4 |

Вид дополнительной обработки | Термообработка HRCэ 42...46,5 | 4 |

Характеристика массы | Масса детали 4,3 кг | Г |

Формирование конструкторско-технологического кода выполнено с применением классификаторов ЕСКД и технологического. При использовании приведенных только в задачнике таблиц вместо 5-го и 6-го признаков проставляются нули. Конструкторско-технологический код детали: 715423.8ИЗ044.3141844Г

Задача 2.12. Описать конструктивно-технологические признаки детали по конструкторско-технологическому коду.

Код детали - 721325 ВЖО 124.244446Г.

Решение. Описание конструктивно-технологических признаков детали осуществляется путем декодирования и укрупненного анализа смыслового значения признаков по таблицам задачника. Решение задачи представим в виде табл. 2.15.

Таблица 2.15 Пример описания конструктивно-технологических признаков детали по ее коду. Задан код детали — 721325 ВЖО 124.244446Г Признак Код признака Содержание признака Класс 72 Деталь — тело вращения Подкласс 1 С элементами зубчатого зацепления Группа 3 Цилиндрическая, одновенцовая с модулем свыше 1 мм Подгруппа 2 С неконсольным зубчатым венцом Вид 5 Без центрального отверстия с модулем свыше 4,0 до 10 мм включительно со шлицами на наружной поверхности Размерная характеристика, мм ВЖО Наибольший наружный диаметр 120-150, длина 200-250 мм, диаметр центрального отверстия — 0 Группа материала 12 Сталь конструкционная легированная Технологический метод изготовления 4 Деталь, обрабатываемая резанием Вид исходной заготовки 24 Штамповка объемная, некалиброванная Квалитет точности 4 Точность поверхностей IT8 — IT5 Параметр шероховатости 4 Параметр шероховатости поверхности свыше 0,32 до 2,5 Степень точности 4 Степень точности формы и расположения поверхностей 8—6 Вид дополнительной обработки 6 С термической обработкой НRСЭ свыше 53,5 без покрытия Характеристика массы Г Масса детали свыше 4,0 до 10 кг

Практическая работа № 4

Тема. Анализ чертежа и характеристика материала

Цель: получение практических навыков анализа чертежа заданной детали

Задача 1

Исходные данные:

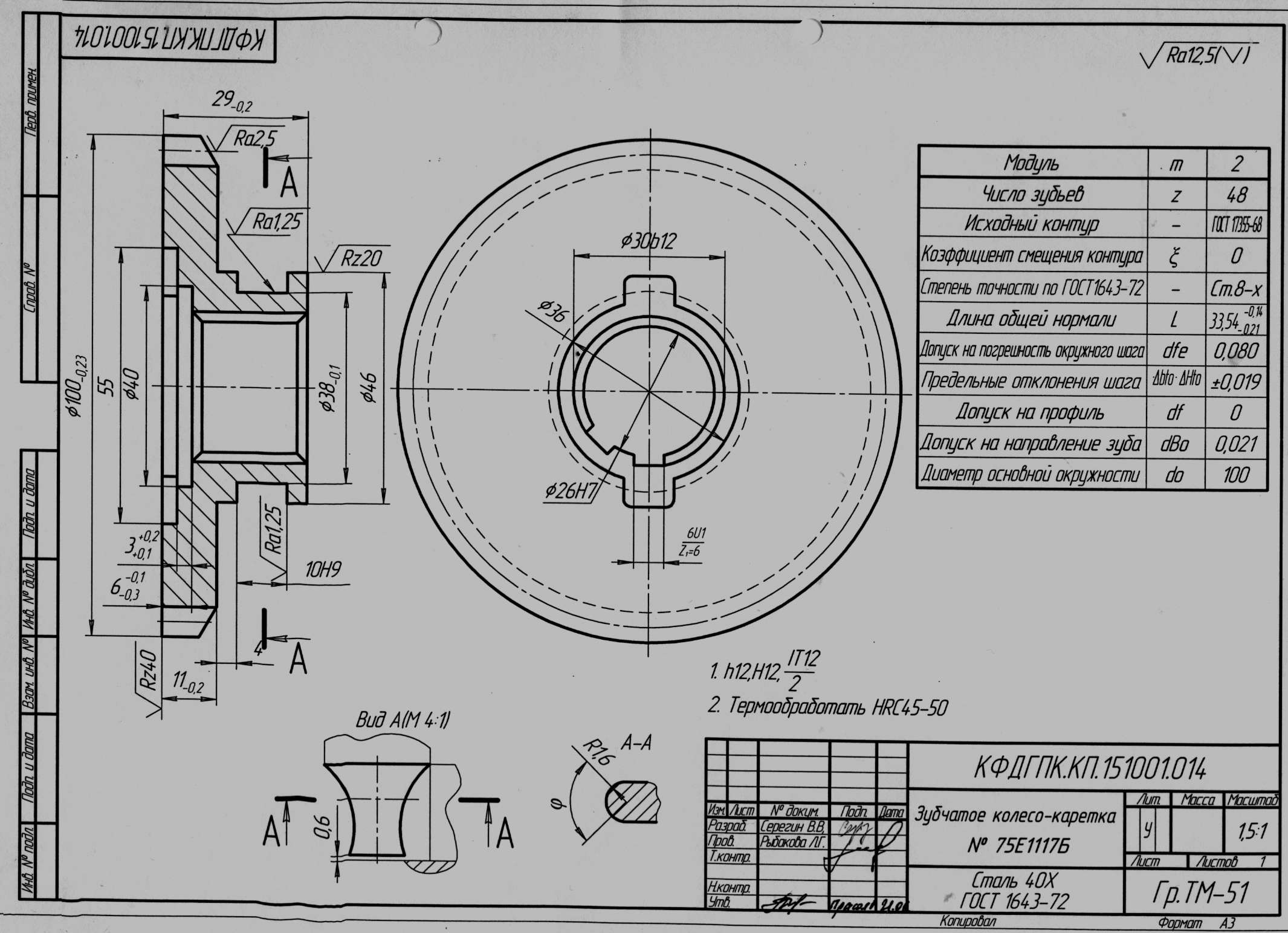

Чертеж детали «Зубчатое колесо-каретка № 75Е1117Б».

Материал – сталь 40Х ГОСТ4543-71

Программа выпуска Nг = 315. 000 штук

Масса детали - 0,32 кг.

Задание.

Выполнить анализ чертежа детали «Зубчатое колесо-каретка № 75Е1117Б».

Выполнение задания

Деталь «Зубчатое колесо-каретка № 75Е1117Б».

Назначение детали

Деталь «Зубчатое колесо-каретка № 75Е1117Б» служит для передачи крутящего момента от одного вала к другому при заданном передаточном отношении частоты вращения одного вала к другому.

Основные механизмы, в которых применяются цилиндрические зубчатые колеса: коробки передач тракторов и автомобилей, редукторы, коробки подач, передаточные механизмы станков и т.д.

Зубчатое колесо базируется на шлицевом валу и перемещается по оси вала для включения с другим колесом, для чего на ступице имеется канавка для вилки переключения.

Кроме того, зуб по торцу должен быть закруглен, чтобы обеспечить плавное включение. На торце имеется выемка с внутренними зубьями для ввода в них вилкой специальной зубчатой муфты сцепления, сидящей на шлицевом конце вала.

Формирование конструкторско-технологического кода детали

Конструкторско-технологическая классификация широко используется при технологической подготовке производства и управлении им для анализа и группирования номенклатуры деталей по конструктивно-технологическим признакам, разработки типовых, групповых технологических прочесов и операций с применением компьютерной техники.

Процесс кодирования заключается в присвоении детали кода классификационных группировок конструктивных признаков по классификатору ЕСКД (шесть знаков) и технологических признаков по технологическому классификатору (14 знаков).

Конструктивные признаки:

Класс 720000 – тела вращения с элементами зубчатого зацепления.

Подкласс 721000 – детали с элементами зубчатого зацепления.

Группа 721300 – одновенцовые с наружными прямыми зубьями с модулем свыше 1,0мм.

Подгруппа 721340 – со ступицей, выступающей за торец обода с одной стороны.

Вид 721348 – с пазами, выступами на торце.

Технологические признаки:

Б – наружный диаметр от 100 до 120мм

9 – длина от 25 до 45мм

6 – диаметр центрального отверстия от 25 до 35мм

11 - сталь конструкционная низколегированная

4 – обработка детали резанием

24 - штамповка объёмная некалиброванная

2 – квалитет точности наружных поверхностей 11.

2 – квалитет точности внутренних поверхностей 11.

0 – отклонение формы и расположения поверхностей.

0 – отклонения перпендикулярности, соосности, позиционный допуск.

4 – с термической обработки НRCЭ от 40 до 53, без покрытия.

9 – масса 0,5-1,0 кг.

Конструкторско-технологический код детали: 721348. Б96114.24220049

Основные технические требования

Требования устанавливаются в зависимости от назначения зубчатого колеса и определяются в основном степенью точности. В соответствии с ГОСТ 1643—81 установлено 12 степеней точности цилиндрических зубчатых колес (и передач): 1; 2; 3; 4; 5; 6; 7; 8; 9; 10; 11; 12 (порядковый номер возрастает с убыванием точности), для 1-й и 2-й степеней точности допуски и предельные отклонения не приводятся.

Точность обработки зубчатых колес задается по нормам кинематической точности, плавности работы и контакту зубьев в передаче, а требования к боковому зазору видом сопряжения и видом допуска бокового зазора. В соответствии с заданной степенью точности к поверхностям цилиндрических зубчатых колес предъявляются технические требования.

Анализ конструктивной формы

По конструктивной форме и габаритным размерам цилиндрические зубчатые колеса, применяемые в машиностроении, можно выделить в пять основных типов колес, что определяется разнообразием их назначения.

Деталь «Зубчатое колесо-каретка № 75Е1117Б» относится к третьему типу - одновенцовые колеса со ступицей с L/d

По габаритным размерам деталь относится к размерной группе среднего диаметра 50-200мм.

По классификатору ЕСКД деталь относится к 72 классу: детали – тела вращения с элементами зубчатого зацепления.

Деталь содержит поверхности:

- посадочное шлицевое отверстие, которое служит для установки зубчатого колеса на посадочные шейки вала. В сочетании с торцовой поверхностью образуют основные базы колес;

- зубчатую поверхность с эвольвентным прямозубым зубом, с внешним и внутренним расположением зубьев, входит непосредственно в зацеплёние с зубчатыми поверхностями сопряженных колес и передает движение. Эта поверхность является вспомогательной базой колеса;

- вспомогательные поверхности – канавка для установки вилки переключения. Эти поверхности характерны для зубчатых колес.

Характеристика поверхностей по служебному назначению

В зависимости от служебного назначения поверхности детали

подразделяются:

- на основные;

- присоединительные;

- исполнительные;

- свободные.

Основными поверхностями называются поверхности, с помощью которых определяется положение данной детали в сборочном узле.

У детали «Зубчатое колесо-каретка № 75Е1117Б» такой поверхностью

является посадочное шлицевое отверстие и торцовая поверхность.

Исполнительными поверхностями называются поверхности, выполняющие служебное назначение - зубчатая поверхность с эвольвентным прямозубым зубом, с внешним и внутренним расположением зубьев.

Присоединительными поверхностями детали называются поверхности определяющие положение всех присоединяемых к ней других деталей – канавка для установки вилки переключения.

Свободные поверхности – это поверхности, предназначенные для соединения основных, присоединительных и исполнительных поверхностей между собой для образования необходимой для конструкции формы детали или не участвующие в работе – это торцевые поверхности венца и ступицы.

Характеристика поверхностей детали по отнимаемым степеням свободы

Заготовка детали «Зубчатое колесо-каретка № 75Е1117Б» штучная.

Значительная по величине торцовая поверхность венца Ø 100мм при изготовлении может быть использована как установочная технологическая база, отнимает три степени свободы.

Отверстие - как двойная опорная (центрирующая) технологическая база, отнимает две степени свободы.

На первой токарной операции обработка ведется при закреплении в трех кулачковом патроне. В качестве технологических баз используют наружную поверхность ступицы и торец Ø 46. Наружная поверхность ступицы будет двойной опорной технологической базой, отнимает две степени свободы. Торец ступицы Ø 46 - установочной базой, отнимает три степени свободы.

На протяжной операции в качестве технологической базы используется торец венца Ø 100мм, установочная база, отнимает 3 степени свободы и отверстие.

Анализ технологичности обработки

Конструкция детали отработана на технологичность:

- труднодоступных для обработки поверхностей нет;

- обеспечивается свободный подвод и отвод инструмента, что позволяет использовать при обработке высокопроизводительные станки.

- при обработке используется стандартный инструмент.

Наружные поверхности обрабатываются резцами, шлицевое отверстие – протяжкой шлицевой, зенкер, фреза концевая, фреза червячная и шлифовальный круг.

- заданные чертежом точность размеров поверхностей, их относительного расположения и параметры качества поверхностных слоев могут быть достаточно экономично обеспечены традиционными методами обработки. Методы обработки выбраны с учетом конструктивной формы детали и типа производства – точение, протягивание, фрезерование, шлифование.

- тип производства и конфигурация детали определяют выбор оборудования, которое должно обеспечить высокопроизводительную обработку и автоматическое обеспечение заданной точности путем настройки, наибольшей степени при заданных условиях. Этим требованиям удовлетворяют многошпиндельные токарные полуавтоматы, протяжные станки, фрезерные со специальным приспособлением,

специализированные станки - зубофрезерный и зубозакругляющий полуавтоматы, круглошлифовальный станок.

Деталь технологична для своего класса.

Анализ технологичности заготовки

Показателями технологичности являются – производительность, возможность одновременного получения нескольких заготовок, точность заготовок, приближенность к форме детали, наличие облоя.

Деталь «Зубчатое колесо-каретка № 75Е1117Б» изготавливается в условиях массового производства, выбираем способ получения заготовки - горячая штамповка на кривошипных горячештамповочных прессах автоматах КГШП, безоблойная, с прошиванием отверстия. Производительность высокая, можно одновременно получать несколько заготовок, время на получение заготовок незначительное, т.к. процесс автоматизирован.

Форма заготовки максимально приближена к форме детали по сравнению с штамповкой на молотах.

КИМ= mд / mз = 0,32 / 0,48= 0.71

КИМ = 0.71 означает, что 29% металла уходит в стружку.

Характеристика материала

Материал детали - сталь 40Х ГОСТ4543-71, сталь конструкционная легированная, хромистая.

Большинство зубчатых колес изготовляются из стальных кованых заготовок без предварительного формирования зубьев, а также из литых стальных и чугунных заготовок или заготовок из цветных сплавов.

Структура материала заготовки должна быть однородной, что позволяет уменьшить неравномерность ее деформации при термической обработке. Твердость материала также должна быть равномерной, чтобы при механической обработке размеры отдельных поверхностей получились более стабильными. Коробление материала при термической обработке должно быть минимальным. Кроме того, необходимое свойство материала заготовок зубчатых колес — повышенная теплостойкость, которая позволит на шлифовальных операциях уменьшить вероятность прижогов и изменения свойств поверхности.

Свойства материала должны обеспечивать минимальные остаточные напряжения при температурном воздействии и исключать вероятность появления микротрещин.

Зубчатые колеса, применяемые в отечественных автомобилях, изготовляют из сталей 20ХН2М и ЗОХ для ГАЗ-24; 35Х (М412ИЭ), 19ХГН и 20ХГНМ для автомобилей ВАЗ; 40Х и 25ХГМ для автомобилей УАЗ. Обычно эти зубчатые колеса подвергают цементации, закалке и низкотемпературному отпуску с обеспечением поверхностной твердости зубьев 56. ..64 HRС.

Сталь 40Х ГОСТ4543-71- сталь конструкционная легированная,

хромистая.

Допускаемая замена:

стали 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР.

Применение стали:

оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

Технологические свойства.

Стойкость против абразивного износа – удовлетворительная. Свариваемость – трудная. Обрабатываемость резанием – хорошая.

Химический состав Таблица 1.1.

Химический элемент | % |

Углерод (С) | 0,36-0,44 |

Кремний (Si) | 0.17-0.37 |

Медь (Cu), не более | 0.30 |

Марганец (Mn) | 0.50-0.80 |

Никель (Ni), не более | 0.30 |

Фосфор (P), не более | 0.035 |

Хром (Cr) | 0.80-1.10 |

Сера (S), не более | 0.035 |

Механические свойства Таблица 1.1.

Сталь | σв, кгс/мм2 | σт,кгс/мм2*103, | | | НВ |

40Х | 100

| 80 | 10 | 45 | 217 |

![]() - предел текучести;

- предел текучести;

![]() - временное сопротивление;

- временное сопротивление;

![]() - относительное удлинение;

- относительное удлинение;

Задача 2

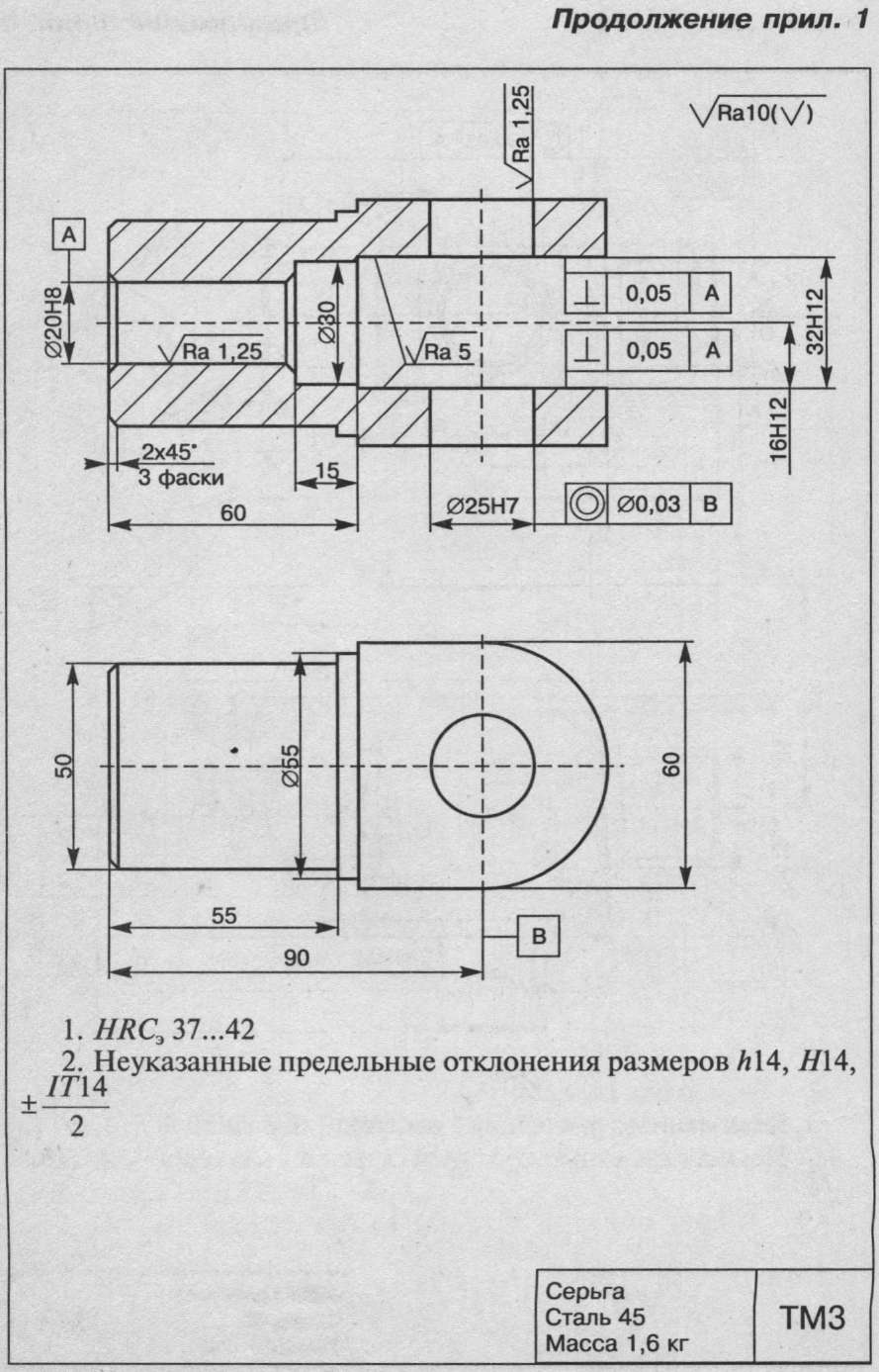

Исходные данные:

Чертеж детали «Серьга 743386. 8Г4044. 2412В 42А».

Материал – сталь 45

Программа выпуска Nг = 10.000шт.

Масса детали – 1,6 кг

Задание.

Выполнить анализ чертежа заданной детали «Серьга 743386. 8Г4044. 2412В 42А».

Выполнение задания

Назначение детали

Деталь «Серьга 743386. 8Г4044. 2412В 42А» входит в сборочную единицу «Тяга» и предназначена для передачи усилия с одного звена механизма на другое звено.

Формирование конструкторско-технологического кода детали

Конструктивные признаки:

Класс 740000 – не тела вращения. Рычажные, грузовые, тяговые и т.д.

Подкласс 743000 – детали рычажные, шатунные, кулисные, грузовые и тяговые.

Подгруппа 743386 – рычаги с вилками, с двумя и более базами, круглые и некруглые в поперечном сечении.

Технологические признаки:

8 – наружный диаметр от 40 до 60мм

Г – длина от 95 до 120мм

4 – диаметр центрального отверстия от 16 до 20мм

04 - сталь углеродистая конструкционная с содержанием углерода свыше 0,35%.

4 – обработка детали резанием

24 - штамповка объёмная некалиброванная

1 – квалитет точности наружных поверхностей 14.

2 – квалитет точности внутренних поверхностей 12.

В – отклонение формы и расположения поверхностей.

Перпендикулярность и соосность.

4 – отклонения перпендикулярности, соосности, позиционный допуск.

2 – с термической обработки НRCЭ до 40, без покрытия.

А – масса 1,6 кг.

Конструкторско-технологический код детали:

743386. 743386. 8Г4044. 2412В 42А

Анализ конструктивной формы детали

Серьга по конструктивной форме относится к 74 классу классификатора ЕСКД, детали класса рычажные, шатунные, кулисные, грузовые тяги.

Деталь «Серьга» ограничена гладкими и ступенчатыми плоскими, цилиндрическими наружными и внутренними поверхностями, комбинированными поверхностями, имеют отверстия вне оси, что характерно для деталей этого класса.

Деталь «Серьга» образована:

- наружными цилиндрическими поверхностями Ø 50, Ø55;

- плоскими поверхностями;

- имеет радиусный правый торец R30;

- имеет центральное ступенчатое сквозное отверстие Ø20Н8, Ø30;

- паз 32Н12;

- и два отверстия Ø 25Н7с осью, перпендикулярной оси детали;

- фаски 2*450 обеспечивают удобство сборки.

Технические требования

Требования к точности размеров

Анализ чертежа показывает, что наиболее высокие требования по точности размеров предъявляются к отверстиям Ø 25Н7, Ø20Н8.

Паз 32Н12. Наружный радиусный торец и плоские наружные поверхности не

обрабатываются.

К остальным поверхностям особых требований к точности размеров не предъявляется - точность размеров Н14, h14, ![]()

![]()

Требования к точности формы.

Особых требований не предъявляется.

Требования точности взаимного расположения

К торцам и пазу предъявляются требования точности взаимного расположения – задается перпендикулярность относительно

конструкторской базы - отверстия Ø20Н8.

К отверстиям Ø 25Н7 предъявляется соосность.

Особых требований к точности формы и взаимного расположения

других поверхностей не предъявляются, т.е. отклонения формы и

расположения находятся в пределах допусков на размеры.

Требования к качеству поверхностного слоя

Анализ чертежа показывает, что наиболее высокие требования по качеству поверхности предъявляются к отверстиям Ø 25Н7, Ø20Н8 - Ra1,25.

Шероховатость поверхностей не соответствуют квалитетам точности. Это несоответствие обусловлено служебным назначением.

Паз 32Н12 имеет Ra 5. Шероховатость поверхности соответствует квалитету.

К остальным поверхностям особых требований к точности размеров не предъявляется - точность размеров Н14, h14, ![]()

![]() , Ra 10.

, Ra 10.

Квалитеты точности и шероховатости поверхностей соответствуют служебному назначению.

Характеристика поверхностей по служебному назначению

В зависимости от служебного назначения поверхности детали

подразделяются:

- на основные;

- присоединительные;

- исполнительные;

- свободные.

Основными поверхностями называются поверхности, с помощью которых определяется положение данной детали в сборочном узле.

У детали «Серьга» такой поверхностью является отверстие Ø20Н8.

Исполнительными поверхностями называются поверхности, выполняющие служебное назначение - два отверстия Ø 25Н7мм.

Присоединительными поверхностями детали называются поверхности определяющие положение всех присоединяемых к ней других деталей.

У детали «Серьга» - паз 32Н12 и отверстие Ø 30.

Свободные поверхности – это поверхности, предназначенные для соединения основных, присоединительных и исполнительных поверхностей между собой для образования необходимой для конструкции формы детали или не участвующие в работе – это наружные плоские поверхности, наружные поверхности Ø 50, Ø 55 и необработанный радиусный торец.

Наружные плоские и цилиндрические поверхности будут использоваться в качестве технологических баз при обработке отверстий.

Характеристика поверхностей детали «Серьга»

по отнимаемым степеням свободы

Заготовка штучная.

На первой токарной операции обработка ведется при закреплении в четырех кулачковом патроне или на планшайбе. В качестве технологических баз используют плоские наружные поверхности и радиусный торец, Плоские наружные поверхности будут установочными базами, и отнимать три степени свободы. Радиусный торец – направляющей базой, отнимает две степени свободы.

На второй операции в качестве базы используется обработанная наружная цилиндрическая поверхность Ø 50. Наружная цилиндрическая поверхность Ø 50мм, по которой осуществляется зажим в патроне, будет двойной опорной базой и отнимает две степени свободы. Торец Ø 50 будет установочной базой, отнимает 3 степени свободы.

Анализ технологичности обработки

Конструкция детали в основном отработана на технологичность:

- нет труднодоступных для обработки поверхностей

- обеспечивается свободный подвод и отвод инструмента, что позволяет использовать при обработке высокопроизводительные станки.

- выбраны стандартные фаски 2*450.

- при обработке используется стандартный инструмент.

Наружные поверхности обрабатываются резцами, паз - дисковой фрезой, внутренние поверхности – сверлами, зенкерами, развертками.

- заданные чертежом точность размеров поверхностей, их относительного расположения и параметры качества поверхностных слоев могут быть достаточно экономично обеспечены традиционными методами обработки. Методы обработки выбраны с учетом конструктивной формы детали и типа производства – точение, фрезерование, сверление, зенкерование, развертывание.

- тип производства и конфигурация детали определяют выбор оборудования, которое должно обеспечить высокопроизводительную обработку и автоматическое обеспечение заданной точности путем настройки, наибольшей степени при заданных условиях этим требованиям удовлетворяют многошпиндельные токарные полуавтоматы и агрегатные полуавтоматы.

Радиусные торцы и плоские поверхности не обрабатываются, что уменьшает объем механической обработки.

Деталь технологична для своего класса.

Анализ технологичности заготовки

В качестве заготовки можно использовать штамповку и литые заготовки в зависимости от типа производства и возможностей предприятия.

Заготовки для детали «Серьга» для массового производства могут быть получены:

- литьем в песчаные формы;

- литьем в оболочковые формы;

- литьем по выплавляемым моделям;

- горячей объемной штамповкой на прессах.

Заготовка должна обеспечивать минимальный уход металла в стружку, минимальные трудовые и материальные затраты, качество изготовления.

Метод получения заготовки должен обеспечивать одновременное получение нескольких заготовок.

Для детали «Серьга» в качестве заготовки выбрана горячая штамповка.

Одним из показателей технологичности заготовки является коэффициент использования металла КИМ.

КИМ = ![]()

20% металла уходит в стружку. Повышение КИМ ведет к неоправданному усложнению штампа.

Характеристика материала детали «Серьга»

Сталь 45 ГОСТ1050-88, углеродистая конструкционная качественная (Справочник металлиста Т. 2).

Химический состав Таблица 1.1.

С, % | Мп, % | Si, % | S,% | P,% |

0.45 | 0.80 | 0.3 | ≤0,4 | ≤0,035 |

Среднее содержание углерода обеспечивает вязкость сердцевины.

Добавки марганца повышают твердость и износостойкость стали.

Кремний увеличивает прочность, при сохранении вязкости, а также повышает упругость материала.

Механические свойства Таблица 1.2.

| | | НВ |

61 | 36 | 16 | ≤229 |

![]() - предел текучести;

- предел текучести;

![]() - временное сопротивление;

- временное сопротивление;

![]() - относительное удлинение;

- относительное удлинение;

Стойкость против абразивного износа – удовлетворительная. Свариваемость – трудная. Обрабатываемость резанием – хорошая, принята за эталон обрабатываемости резанием. Кобр.=1 при ![]() =65 кгс/мм2 и НВ=179. Допускается замена на сталь других марок с механическими свойствами не ниже, чем у стали марки 45. Сталь 45 ГОСТ 1050-88 можно заменить сталями марок 50,55,60 ГОСТ 1050-88.

=65 кгс/мм2 и НВ=179. Допускается замена на сталь других марок с механическими свойствами не ниже, чем у стали марки 45. Сталь 45 ГОСТ 1050-88 можно заменить сталями марок 50,55,60 ГОСТ 1050-88.

Одной из самых стойких конструкционных углеродистых качественных сталей считается сталь 45, так как она обеспечивает нормализование, улучшение и подвергаемость поверхностной термической обработке изделия.

В производстве шестерен, бандажей, вал, шестеренок, коленчатых валов, распределительных валов, шпинделей, фрикционных дисков, зубчатых реек, прокатных валков и многих других не ответственных деталей сталь 45 считается лучшим исходным материалом.

Повышенная прочность стали 45 достигается с помощью термической обработки. Например, к ней применяют двойную термообработку с высокотемпературным отпуском.

Если сталь 45 обрабатывают термическим методом один цикл, она обретает зернистую структуру, а при многоразовой (в основном два раза) обработке, так называемой закалке с высоким отпуском, сталь 45 имеет равновесную структуру из зерен, величина которых не превышает 10 мкм.

Еще одним методом повышения прочности стали 45 считается азотирование поверхностного слоя, то есть легирование азотом.

Сталь 45 считается одной из наиболее используемых для изготовления деталей в машиностроении.

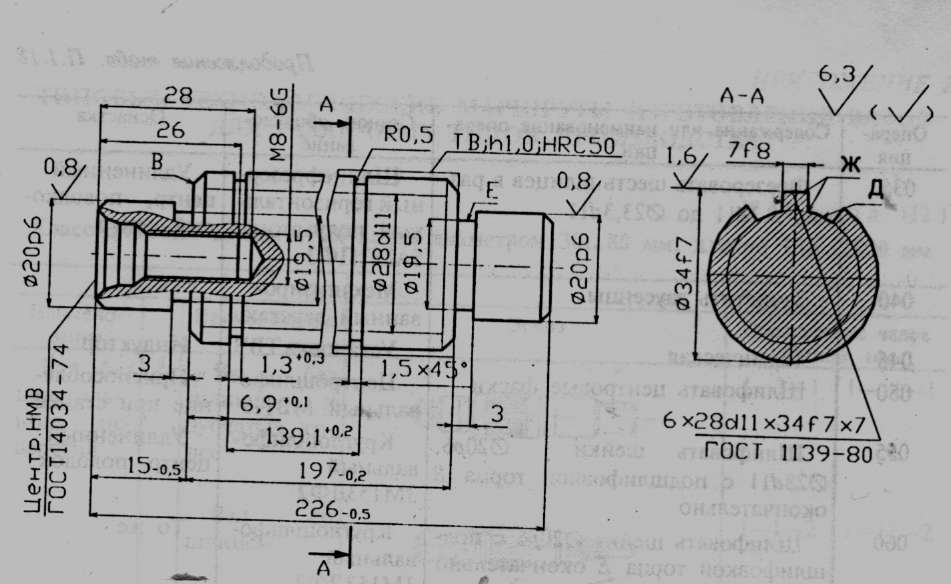

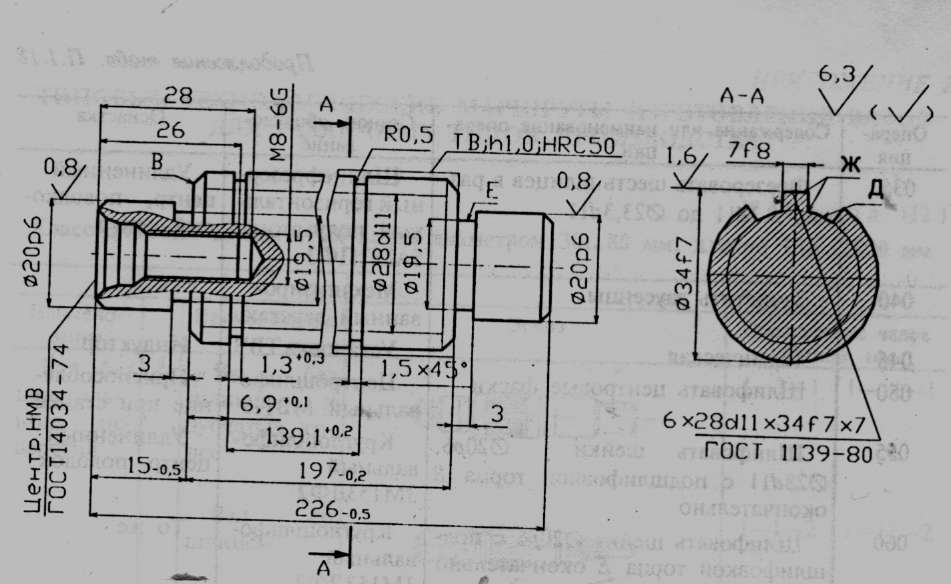

Задача 3

Исходные данные:

Чертеж детали "Шлицевый вал № 715444.6Ж2114.3132349".

Материал – Сталь 45 ГОСТ 1050-88

Программа выпуска Nг =100 000 штук.

Масса детали – 1,125 кг

Тип производства - массовый.

Задание.

Произвести анализ чертежа заданной детали

"Шлицевый вал № 715444.6Ж2114.3132349".

Выполнение задания

Деталь "Шлицевый вал № 715444.6Ж2114.3132349".

Назначение детали

Деталь «Шлицевый вал №715444» служит для передачи крутящего момента. Основные механизмы, в которых применяются шлицевые валы: коробки передач тракторов и автомобилей, редукторы, коробки подач, передаточные механизмы станков и т.д.

Формирование конструкторско-технологического кода детали

Конструкторско-технологическая классификация широко используется при технологической подготовке производства и управлении им для анализа и группирования номенклатуры деталей по конструктивно-технологическим признакам, разработки типовых, групповых технологических прочесов и операций с применением компьютерной техники.

Процесс кодирования заключается в присвоении детали кода классификационных группировок конструктивных признаков по классификатору ЕСКД (шесть знаков) и технологических признаков по технологическому классификатору (14 знаков).

Конструкторский код:

Класс 710000 – тела вращения типа колец, дисков, шкивов, стержней, втулок, стаканов, валов, осей.

Подкласс 715000 –валы с длиной L 2D с наружной цилиндрической поверхностью.

Группа 715400 –без закрытых уступов, двусторонней ступенчатости, без наружной резьбы.

Подгруппа 715440 – с центровым отверстием.

Вид 71544 4– с пазами или шлицами на наружной поверхности без отверстия вне оси.

Конструкторский код: Деталь «Шлицевый вал» 715444

Технологический код.

Размерная характеристика:

6 – наибольший наружный диаметр 25-32 (Ø 28) мм

Ж – длина от 200 до 250 (228)мм

2 – диаметр центрального отверстия 3-10 (Ø 6) мм

Группа материала:

11 - сталь конструкционная (сталь 45).

Вид детали по технологическому методу изготовления:

4 - обработка резанием.

Вид исходной заготовки:

31 - пруток круглый некалиброванный

Квалитет точности наружных и внутренних поверхностей.

3 – квалитет точности наружных поверхностей 10.

2 – квалитет точности внутренних поверхностей 12.

Параметр шероховатости или отклонения формы и расположения поверхностей:

3 – Rа 2,5-10 (Rа 4)

Вид дополнительной обработки:

4 – с термической обработки НRCЭ 40 – 53,5, без покрытия.

Характеристика массы:

9 – масса 0,5 -1,0 (0,825)кг.

Технологический код: Деталь «Шлицевый вал» 6Ж2114.3132349

Конструкторско-технологический код детали: 715444.6Ж2114.3132349

Анализ конструктивной формы

Шлицевый вал образован наружными цилиндрическими и фасонными поверхностями, что характерно для деталей типа «вал».

Шлицевый вал двусторонней ступенчатости, со шлицевыми поверхностями. Шлицевой вал – средней жесткости, т.к. отношение L/D=7.

Перепады диаметров ступеней незначительные.

Конструктивные элементы вала:

- наружные цилиндрические поверхности- шейки вала Ø 20р6 ;

- шлицевые наружные поверхности на трех ступенях на общей длине 197мм, шлицы 6*28*34;

- на левом торце центровое отверстие с резьбой М8-6g глубиной 28 мм под удлиненный центр (технологическая база);

- на правом торце центровочное отверстие Ø4 глубиной 6 мм (технологическая база);

- на валу предусмотрены 2канавки Ø19,5 *3 мм для выхода инструмента и 2 канавки Ø27,5*1,3 для выхода стружки при фрезеровании шлицев;

- фаски под углом 1,5*45º, которые обеспечивают благоприятные условия при сборке.

Характеристика поверхностей детали «Шлицевый вал» по служебному назначению

В зависимости от служебного назначения поверхности детали

подразделяются:

- на основные;

- присоединительные;

- исполнительные;

- свободные.

Основными поверхностями называются поверхности, с помощью которых определяется положение данной детали в сборочном узле.

Основные поверхности – шейки вала Ø 20р6, т.к. они определяют положение вала в корпусе.

Исполнительными поверхностями называются поверхности, выполняющие служебное назначение

Исполнительные поверхности - зубчатая поверхность с эвольвентным прямозубым зубом, с внешним расположением зубьев.

Присоединительными поверхностями детали называются поверхности определяющие положение всех присоединяемых к ней других деталей.

Присоединительные поверхности – шлицевые поверхности.

Свободные поверхности – это поверхности, предназначенные для соединения основных, присоединительных и исполнительных поверхностей между собой для образования необходимой для конструкции формы детали или не участвующие в работе – это торцевые поверхности шеек вала и канавки.

Технические требования к деталям типа «Вал»

Точность размеров. Самые точные поверхности – шейки Ø 20р6;

Точность формы. Особых требований не предъявляется.

Точность взаимного расположения поверхностей. Задаются радиальное и торцевое биение шеек вала и торцов относительно основной конструкторской базы.

Качество поверхностного слоя. Самые чистые поверхности – шейки вала

Ø 20р6 и подшлифованные торцы, шероховатость Ra 0,8.

Наружная поверхность шлицев имеет шероховатость Ra 1,6, остальные поверхности

Ra 6,3.

Неуказанные предельные отклонения размеров Н12, h12, ![]()

![]()

Предусмотрена термообработка.

Характеристика поверхностей детали «Шлицевой вал №715444.6Ж2114.3132349» по отнимаемым степеням свободы

Заготовка штучная.

На первой токарной операции обработка ведется при закреплении в призматических тисках. В качестве технологических баз используют наружную поверхность под шлицы и торец Ø 28мм. Наружные поверхности будут двойными направляющими, и отнимать 4 степени свободы.

Торец Ø 28мм – опорной базой, отнимает одну степень свободы.

На токарно - многорезцовой операции в качестве базы используется центра, один удлиненный. Центра - двойная направляющая, отнимают 4 степени свободы.

Анализ технологии изготовления детали «Шлицевой вал№715444»

Труднодоступных мест для обработки нет.

Методы обработки выбраны с учетом конструктивной формы детали и типа производства.

Фрезерование и зацентровка торцов осуществляется одновременно с двух сторон на фрезерно-центровальном полуавтомате МР71М.

Обработка вала ведется на токарно-копировальном полуавтомате 1Н713.

Шлицы нарезаются высокопроизводительным способом - червячной фрезой, методом обкатки на специализированном шлицефрезерном станке 5А352П.

В серийном производстве можно применять дисковые фрезы, метод копирования.

Шлицевый вал имеет центровочные отверстия для базирования, что резко повышает технологичность – соблюдается принцип постоянства баз.

Удлиненный центр предусмотрен для увеличения жесткости при обработке, поэтому вводится дополнительная операция для обработки этого центра.

Обработка отверстия под удлиненный центр производится на многопозиционном агрегатном станке, что позволяет сократить вспомогательное время и норму времени на выполнение всей операции.

Для выхода инструмента и стружки предусмотрены канавки.

Для шлифования шеек вала с подшлифовкой торца применяется специализированный торцекруглошлифовальный станок 3Т160.

Заданные чертежом точность размеров поверхностей, их относительного расположения и параметры качества поверхностных слоев могут быть достаточно экономично обеспечены традиционными методами обработки.

Тип производства и конфигурация детали определяют выбор оборудования, которое должно обеспечить высокопроизводительную обработку и автоматическое обеспечение заданной точности путем настройки при заданных условиях.

Классы шероховатости соответствуют квалитетам точности размеров.

К нетехнологичным поверхностям относится глухое отверстие под удлиненный центр, но это оправдано требованиями точности и качества изготовления детали.

В целом деталь «Шлицевый вал» является технологичным для своего класса.

Анализ технологичности заготовки

Показателями технологичности заготовки являются – производительность, возможность одновременного получения нескольких заготовок, точность заготовок, приближенность к форме детали, наличие облоя.

Для детали шлицевой вал можно выбрать два варианта получения заготовки:

- горячекатаный прокат;

- штамповка на ГКМ.

Выбираем в качестве заготовки горячекатаный прокат, т.к. заготовка штучная, перепады ступеней незначительные и отходы металла в стружку составляют КИМ=0,75, а при штамповке КИМ=0,8.

Горячекатанный прокат применяется для получения мелких деталей.

Из проката длиной 4 м можно получить 17 заготовок.

Стоимость штамповки выше стоимости заготовки из проката.

Характеристика материала

Сталь 45 ГОСТ1050-88, углеродистая конструкционная качественная

(Справочник металлиста Т. 2).

Химический состав Таблица 1.1.

С, % | Мп, % | Si, % | S,% | P,% |

0.45 | 0.80 | 0.3 | ≤0,4 | ≤0,035 |

Среднее содержание углерода обеспечивает вязкость сердцевины.

Добавки марганца повышают твердость и износостойкость стали.

Кремний увеличивает прочность, при сохранении вязкости, а также повышает упругость материала.

Механические свойства Таблица 1.2.

| | | НВ |

61 | 36 | 16 | ≤229 |

![]() - предел текучести;

- предел текучести;

![]() - временное сопротивление;

- временное сопротивление;

![]() - относительное удлинение;

- относительное удлинение;

Стойкость против абразивного износа – удовлетворительная.

Свариваемость – трудная.

Обрабатываемость резанием – хорошая, принята за эталон обрабатываемости резанием. Кобр.=1 при ![]() =65 кгс/мм2 и НВ=179.

=65 кгс/мм2 и НВ=179.

Допускается замена на сталь других марок с механическими свойствами не ниже, чем у стали марки 45. Сталь 45 ГОСТ 1050-88 можно заменить сталями марок 50,55,60 ГОСТ 1050-88.