Устройство амортизатора

Воробьев Владимир Александрович,

педагог дополнительного образования

МБОУ ДО Дома детского творчества

Цель урока: ознакомить с видами и назначением амортизаторов; изучить устройство амортизатора; сформировать представление об основах технологического процесса при выполнении ремонтных работ.

Формирование ключевых компетентностей:

учебно-познавательной:

умение работать с моделями, инструкциями; описывать результаты, формулировать выводы; сообщать о результатах своей деятельности устно, письменно, с использованием компьютерных средств и технологий (презентации); организовывать самооценку своей учебно-познавательной деятельности; выбирать необходимые инструменты и приспособления;

коммуникативной:

умение владеть разными видами речевой деятельности;

информационной:

развитие навыков самостоятельной работы с различными источниками информации: учебником, справочниками, энциклопедиями, интернетом; самостоятельно искать и отбирать необходимую для решения учебных задач информацию, преобразовывать, сохранять и передавать ее.

социокультурная компетенция:

владеть этикой трудовых взаимоотношений.

Тип урока: урок изучения нового материала.

Вид урока: комбинированный с использованием ИКТ.

Методы: объяснительно-иллюстративный, практического показа, письменного инструктирования.

Межпредметные связи: Физика, история, биология.

КМО:

а) ИКТ: мультимедийный проектор, компьютер, презентация по теме «Устройство амортизатора»;

б) оборудование : натуральная модель амортизатора заднего (ВАЗ 2109), инструменты для разборки амортизатора (ключ для разборки корпуса амортизатора, выколотка, молоток, тиски, демонстрационный столик);

в) дидактический материал: раздаточный материал (карточки- задания, инструкционные карты «Разборка-сборка амортизатора);

Структура урока

I – Организационная часть (3 мин.)

1.Приветствие учащихся.

2. Доклад дежурного. Проверка списочного состава учащихся, внешнего вида в соответствии с требованиями техники безопасности, санитарии и гигиены.

II- Вводный инструктаж

1. Целевая установка. Сообщение учащимся темы и цели урока. Совместно с учениками обозначаются основные вопросы по теме. (5 мин.)

Актуализация опорных знаний учащихся. Фронтальная беседа. (10мин.)

Историческая справка. (Сообщение учащихся) (7 мин.)

Формирование ориентировочной основы действий учащихся. 20 мин.

III - Основная часть. Текущий инструктаж

1. Самостоятельное изучение нового материала. Письменное инструктирование. (20 мин.)

2. Закрепление нового материала. Освоение способов применения профессиональных компетенций. (15 мин)

3. Самостоятельная работа 5 минут.

IV- Заключительный инструктаж ( 5 мин.)

Подведение итогов урока, домашнее задание.

Ход урока

I – Организационная часть

1.Приветствие учащихся:

2. Доклад дежурного. Проверка списочного состава учащихся, внешнего вида в соответствии с требованиями техники безопасности, санитарии и гигиены.

На этом этапе дается установка на «позитив», учащимся предлагается посмотреть друг на друга и искренне от души улыбнуться друг другу.

II- Вводный инструктаж

Слайд № 2-3

Актуализация опорных знаний учащихся

Беседа

Вопросы:

Из каких элементов состоит подвеска автомобиля?

Какие механизмы и устройства на автомобиле обеспечивают плавность хода автомобиля?

Как вы думаете, какое устройство предотвращает раскачивание автомобиля при движении?

Подвеска автомобиля предназначена для обеспечения упругой связи между колесами и кузовом автомобиля за счет восприятия действующих сил и гашения колебаний. Подвеска входит в состав ходовой части автомобиля.

Подвеска автомобиля имеет следующее общее устройство:

направляющий элемент;

упругий элемент;

гасящее устройство;

стабилизатор поперечной устойчивости;

опора колеса;

элементы крепления.

Направляющие элементы обеспечивают соединения и п ередачу сил на кузов автомобиля. Направляющие элементы определяют характер перемещения колес относительно кузова автомобиля. В качестве направляющих элементов используются всевозможные рычаги: продольные, поперечные, сдвоенные и др.

ередачу сил на кузов автомобиля. Направляющие элементы определяют характер перемещения колес относительно кузова автомобиля. В качестве направляющих элементов используются всевозможные рычаги: продольные, поперечные, сдвоенные и др.

Упругий элемент воспринимает нагрузки от неровности дороги, накапливает полученную энергию и передает ее кузову автомобиля. различают металлические и неметаллические упругие элементы. Металлические упругие элементы представлены пружиной, рессорой и торсионом.

В подвесках легковых автомобилей широко используются витые пружины, изготовленные из стального стержня круглого сечения. Пружина может иметь постоянную и переменную жесткость. Цилиндрическая пружина, как правило, постоянной жесткости. Изменение формы пружины (применение металлического прутка переменного сечения) позволяет достичь переменной жесткости.

Листовая рессора применяется на грузовых автомобилях.

Торсион представляет собой металлический упругий элемент, работающий на скручивание.

К неметаллическим относятся резиновые, пневматические и гидропневматические упругие элементы. Резиновые упругие элементы (буферы, отбойники) используются дополнительно к металлическим упругим элементам.

Работа пневматических упругих элементов основана на упругих свойствах сжатого воздуха. Они обеспечивают высокую плавность хода и возможность поддержания определенной величины дорожного просвета.

Слайд № 4-10

Целевая установка. Сообщение учащимся темы и цели урока

Объяснение назначения и формулировка определения амортизатора.

Назначение и виды амортизаторов применяемых на современных автомобилях.

Подход к назначению амортизатора в различных школах автомобилестроения в некоторой степени можно определить по названию, которое ему даётся. Например, нем. Dämpfer — гаситель колебаний (демпфер), англ. Shock-absorber — поглотитель ударов. Амортизатор (от франц. amortir –ослаблять, смягчать) – устройство для смягчения ударов в конструкциях машин и сооружений в целях защиты от сотрясений и больших нагрузок. Амортизаторы используют для гашения колебаний при движении автомобиля на неровной дороге. В конструкциях используют рессоры, торсионы, резиновые элементы и т. д., а также жидкости и газы. («Политехнический словарь» академик И.И. Артоболевский)

Амортизаторы, как демпфирующий элемент современной подвески, получили наибольшее распространение в силу сочетания эффективности в работе, надёжности и технологичности изготовления.

Основной функцией амортизатора является гашение колебаний в подвеске, обеспечение надёжного контакта колеса с дорогой, комфорта и безопасности.

Для выполнения своей функции амортизатор должен поглощать определённое количество энергии колебаний, или, если точнее, то не поглощать, а преобразовывать её в тепловую. Количество поглощаемой энергии зависит от массы автомобиля, жёсткости пружины, частоты колебаний и конструкции амортизатора.

Работа амортизаторов основывается на двух основных свойствах жидкости: её не сжимаемости и вязкости.

Сообщение учащихся: Историческая справка

Ученик 1.

Исторически человек связан с автомобилем и другими механическими средствами передвижения только последние 100-200 лет. Все тысячелетия до этого он передвигался пешком и, поэтому, заложенная в него природой комфортная частота колебаний составляет 1-2 в секунду при амплитуде, равной примерно 1/8 длине тела. Все остальные колебания либо слишком часты (автомобиль "трясет"), либо укачивают и вызывают морскую болезнь (автомобиль плывет как "баржа"). Именно характеристики амортизаторов являются последним самым мощным инструментом для достижения оптимального комфорта в машине

Ученик 2.

Когда в конце XIX века на европейских дорогах появились первые автомобили, постепенно сменившие лошадей и экипажи, в природе еще не существовало амортизаторов. В них попросту не было необходимости, так как распространённые в то время листовые рессоры совмещали в себе одновременно и пружину и амортизатор. Пружинили листы, они же и терлись друг об друга, стянутые для этого в пакеты, переводя кинетическую энергию в тепловую и гася вертикальные колебания. Тем не менее, уже тогда возникли некоторые очевидные проблемы в плане шумового комфорта: при низких температурах листы рессор издавали неприятные скрипящие звуки. Идея разделить функции пружин и амортизаторов была вынужденной. Широкое внедрение независимой подвески, значительно повышающей комфорт и управляемость, подвело к этому чисто конструктивно. С приходом винтовых пружин вместо рессор рядом с ними так и просилось что-нибудь цилиндрическое. В Германии середины 30-х годов одним из главных обещаний правящей верхушки стало создание народного автомобиля максимально простой конструкции и в 1935 г. фирму "Порше" обязали разработать недорогие амортизаторы для "Фольксвагена".В итоге кропотливых исследований был создан однотрубный телескопический амортизатор для передней оси. В 1937 г. были предприняты основополагающие разработки в области строения клапанов и прокладок поршневых штоков. В 1950 г. автомобильная промышленность неуклонно переходит на производство телескопических амортизаторов.

У нас в стране они появились в 1956 году сначала на «Москвиче-402», а вскоре –на «Волге»(ГАЗ-21).

4. Формирование ориентировочной основы действий

Виды амортизаторов

Наиболее распространенная конструкция гидравлического амортизатора (на рис. первый слева) представляет собой два заполненных маслом соосных цилиндра, сообщающихся через систему клапанов. Во внутреннем рабочем цилиндре находится поршень, также снабженный клапанами. При работе подвески он перемещается, преодолевая сопротивление масла. Соответствующие клапаны, открываясь и закрываясь, позволяют маслу перетекать из пространства над поршнем под него и во внешний цилиндр - резервуар. Накопленная пружиной энергия рассеивается, превращаясь в тепловую, которая расходуется на нагрев масла. Параметры клапанов амортизатора подобраны таким образом, чтобы получить нужные характеристики демпфирования при ходе сжатия и ходе отдачи. Вязкость масла, заливаемого в амортизатор, должна обеспечивать его работоспособность в широком диапазоне температур.

Если поршень амортизатора перемещается в цилиндре с высокой скоростью, масло может вспениться, при этом изменится пропускная способность клапанов и характеристики амортизатора. Этот эффект можно значительно уменьшить, если в амортизатор под давлением ввести газ. Одна из конструкций газонаполненного амортизатора представлена на рисунке в центре. Здесь нет цилиндра-резервуара, а часть рабочего цилиндра заполнена азотом под высоким (25 бар) давлением. От масла азот отделен плавающим поршнем. Работает эта конструкция так же, как предыдущая, роль внешнего цилиндра амортизатора выполняет азот, который сжимается, компенсируя объем вытесненного масла. Давление газа не только предотвращает вспенивание масла, но и уменьшает время реакции амортизатора.

Существуют, впрочем, одноцилиндровые газовые амортизаторы без плавающего поршня, где маслу позволено вспениваться, а характеристики клапанов подобраны для работы с эмульсией. Такая конструкция короче, кроме того, ей не свойственно явление, которое иногда наблюдается в обычных амортизаторах высокого давления - при нарушении герметичности плавающего поршня масло выдавливает шток вверх и он может погнуться. Еще одно преимущество этого типа амортизаторов - при повышении температуры масла демпфирующие свойства ухудшаются в меньшей степени, чем у традиционных амортизаторов. Конечно, когда автомобиль стоит, эмульсия расслаивается, и сразу после начала движения амортизатор работает не совсем нормально, но его работоспособность восстанавливается очень быстро.

Другая разновидность газонаполненного ( газового ) амортизатора (на рис. справа) по конструкции почти не отличается от устройства, представленного на рисунке слева, но здесь верхняя часть цилиндра-резервуара заполнена азотом под низким (5 бар) давлением. Эта конструкция совмещает прочность и надежность гидравлического амортизатора с преимуществами газонаполненного и хорошо подходит для подвески MacPherson.

Некоторые виды амортизаторов, помимо своих прямых обязанностей, могут выполнять и дополнительные, например, выравнивать кузов перегруженного автомобиля (регулируемые). Для этого в их верхней части устанавливают гибкий полиуретановый элемент с прогрессивной характеристикой, по-существу, пружину. На ненагруженном автомобиле он лишь касается корпуса амортизатора и не влияет на его работу, а под нагрузкой сжимается, предотвращaя провисание кузова. В более сложных конструкциях этот элемент пневматический, а на корпусе амортизатора установлен штуцер, через который можно закачивать воздух, чтобы выровнять кузов. Сделать это можно в гараже перед поездкой или в пути, если имеется бортовой компрессор.

Объяснение особенностей устройства амортизатора

Слайд № 11-14

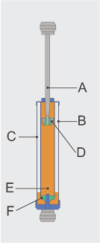

Принципиальная схема устройства и работы однотрубного и двухтрубного газонаполненного амортизатора.

Две «трубы» двухтрубного амортизатора представляют собой два соосных цилиндра, наружный называют резервуаром. В цилиндре перемещается поршень, на котором установлен клапан отбоя и перепускной клапан, работающий на ходе сжатия. В нижней части цилиндра находится клапан сжатия, смонтированный в специальном корпусе. В нем также располагается перепускной клапан, работающий на отбое. Цилиндр заполнен амортизаторной жидкостью, часть жидкости размещается между цилиндром и резервуаром. Там же, над ней, находится воздух. Демпфирование колебаний в двухтрубном амортизаторе осуществляется за счет гидравлического сопротивления, оказываемого жидкостью при проходе через клапанную систему. На ходе сжатия амортизатора жидкость перетекает из подпоршневой в надпоршневую полость, а объем жидкости, вытесненный частью вошедшего в нее штока, перетекает в наружный резервуар. При отбое все происходит в обратном порядке. Силы сопротивления амортизатора создаются и регулируются клапанами сжатия и отбоя, а перепускные клапаны позволяют жидкости перетекать только в заданном направлении.

В стойке McPherson (такой тип подвески применяется почти на всех переднеприводных автомобилях и на многих заднеприводных иномарках) амортизатор это не только демпфирующее устройство, но и направляющий элемент подвески. То есть, кроме осевой силы, амортизатор со-противляется целому ряду сил и моментов, действующих в самых различных направлениях. По этой причине для двухтрубных амортизаторов в стойках McPherson предусматриваются штоки достаточно больших диаметров (не менее 20 мм). Применить шток такого диаметра в однотрубном газонаполненном амортизаторе практически невозможно, так как объем газовой полости, способной компенсировать объем части такого штока, находящейся в рабочем цилиндре, попросту не впишется в габариты стойки. В связи с этим в амортизаторах «Плаза» для стоек McPherson используется известное решение – конструкция амортизатора с газовой камерой, расположенной вверху Подвижным элементом стойки в такой конструкции является не шток, а собственно цилиндр амортизатора.Он, будучи отполирован, перемещается в подшипниках скольжения с антифрикционным покрытием и принимает на себя все силы и моменты, действующие на стойку, за исключением осевых. С последними успешно справляется шток небольшого диаметра, крепящийся кo дну амортизатора.

Принцип работы однотрубного амортизатора такой же, как и у двухтрубного: демпфирование достигается за счет прохождения жидкости через ограниченные сечения клапанов сжатия и отбоя. Оба клапана расположены на поршне, а единственная «труба» исполняет роль корпуса и цилиндра. В связи с отсутствием резервуара объем жидкости, вытесняемый штоком, который входит в цилиндр при сжатии, компенсируется сжатием газа, находящимся под разделительным поршнем. В качестве газа используется нейтральный азот под давлением 15… 20 кгс/см2.

Разъяснение способа организации труда.

Учащиеся занимают место за ПК на которых установлена презентация « Устройство амортизатора передней и задней подвески автомобиля ВАЗ 2109». Предлагается самостоятельно ознакомиться с устройством амортизаторов. Параллельно изучается инструкционная карта «Разборка-сборка заднего амортизатора (ВАЗ 2109).

III - Основная часть. Текущий инструктаж

1. Самостоятельное изучение нового материала. Письменное инструктирование

Самостоятельное изучение устройства амортизаторов по презентации, с использованием технической документации с описанием устройства амортизатора автомобиля ВАЗ 2109 и инструкционной карте по разборке амортизатора.

Слайд № 16-19

Содержание раздаточного материала «Описание устройства амортизатора»

Устройство передней стойки

Телескопическая гидравлическая стойка является основным узлом передней подвески. Она совмещает в себе группу деталей, одни из которых выполняют функции направляющего устройства подвески, а другие гасящего элемента. К первой группе деталей относятся корпус стойки и детали ее крепления к кузову и поворотному кулаку, ко второй гидравлический амортизатор, вмонтированный в стойку. Корпус стойки изготовлен из трубы, к нижней части которой приварено дно, а в верхней части нарезана внутренняя резьба для гайки. Снаружи к корпусу стойки приварены: внизу кронштейн для соединения с поворотным кулаком, в средней части опорная чашка пружины подвески и поворотный рычаг, соединенный с тягой рулевого привода. В щеках кронштейна выполнены по два отверстия, из них верхние овальные под регулировочный болт. В корпусе стойки установлен цилиндр, в нижнюю часть которого запрессован клапан сжатия. Его корпус поджат к дну корпуса стойки. Клапан сжатия состоит из корпуса, трех плоских дисков и тарелки, пружины и обоймы. В центре корпуса выполнено гнездо с фаской, к которому прижимаются пружиной диски клапана и тарелка. Другим концом пружина упирается в обойму, напрессованную на посадочный поясок корпуса клапана. Для прохода жидкости из корпуса стойки в цилиндр и обратно в нижней части корпуса выполнена цилиндрическая проточка и четыре вертикальных паза. Такие же пазы имеются и в верхней части корпуса клапана сжатия. Диски клапана сжатия плоские, по центру имеют отверстия для прохода жидкости. В центральном отверстии диска 3 имеются три выреза для дросселирования жидкости при малой скорости перемещения штока. Этот диск называется дроссельным. У тарелки в нижней центральной части имеется цилиндрический выступ, который перекрывает центральное отверстие дисков но не закрывает дросселирующие вырезы. В собранном клапане между тарелкой и диском образуется зазор для прохода жидкости. С этой целью в тарелке выполнено восемь сквозных отверстий. Обойма имеет отбортовку и цилиндрический поясок, на который насаживается цилиндр. Этим самым обеспечивается герметичность между клапаном сжатия и цилиндром. На штампованной поверхности обоймы выполнены шесть боковых и одно центральное отверстия для прохода жидкости. В цилиндре установлен шток в сборе с поршнем, на котором смонтированы перепускной клапан и клапан отдачи. Поршень имеет двенадцать вертикальных клапанов, расположенных по двум радиусам. Четыре канала, расположенные по большому радиусу, закрываются тарелкой перепускного клапана, поджимаемой к каналам пружиной. Остальные клапаны перекрываются снизу пакетом из двух дисков клапана отдачи. Верхний диск дроссельный, имеет три выреза по наружному диаметру. Оба диска поджимаются к поршню пружиной через опорную тарелку. Поршень в сборе с клапанами крепится на штоке гайкой, которая контрится раскерниванием штока в двух местах. Для предохранения дисков клапана отдачи от повреждений при монтаже и стабилизации работы клапана между дисками и гайкой установлена шайба. Поршень уплотняется в цилиндре кольцом из наполненного фторопласта, за счет чего резко увеличивается износоустойчивость пары: цилиндр поршень. На штоке напрессована, а затем приварена ограничительная втулка, которая, упираясь в плунжер гидравлического буфера отдачи, ограничивает ход отдачи. Гидравлический буфер отдачи состоит из плунжера и пружины, под действием которой плунжер опускается вниз до упора в выступ цилиндра. Между штоком и плунжером имеется зазор, через который сообщаются полости над плунжером и под ним. Между верхней частью плунжера и цилиндром имеется калиброванный зазор для дросселирования жидкости, когда втулка 30 перекрывает с торца зазор между штоком и плунжером. Между остальной частью плунжера и цилиндром имеется значительный зазор за счет увеличения диаметра цилиндра в зоне нижней и средней части плунжера (при нижнем положении плунжера). Движение штока в цилиндре направляется разрезной втулкой с фторопластовой вставкой. Втулка запрессована в направляющую обойму. В канале обоймы установлена сливная трубка, сообщающая верхнюю полость обоймы с кольцевой проточкой корпуса телескопической стойки. По этой трубке сливается жидкость, прошедшая через зазор между штоком и направляющей втулкой, чтобы не было вспенивания жидкости из-за соприкосновения с воздухом. Обойма в сборе с направляющей втулкой напрессовывается цилиндрическим пояскам на цилиндр. Обойма в корпусе стойки уплотняется резиновым кольцом. Вслед за обоймой направляющей втулки в корпусе стойки устанавливаются самоподжимной сальник каркасного типа с обоймой, прокладка и защитное кольцо штока. Все детали, установленные в корпус стойки, поджимаются гайкой. При этом детали уплотнения выбирают зазоры между деталями, обеспечивая герметичность стойки. Сальник армирован металлическим каркасом, вследствие чего достигается необходимая его жесткость. Внутри сальника имеются две рабочие кромки. прилегающие к поверхности штока. Поджим одной из кромок обеспечивается пружиной, другой за счет упругости резины сальника. Поэтому сальник называется самоподжимным. Он установлен в металлической обойме. Металлокерамическое кольцо защищает рабочую поверхность штока от загрязнения. На корпус стойки напрессована опора, в которую при ходе сжатия упирается буфер хода сжатия. В верхней части штока имеется резьба для гайки крепления верхней опоры стойки и выполнены лыски под ключ для удержания от проворачивания штока при вращении гайки.

Слайд № 20-22

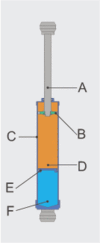

Устройство заднего амортизатора

На этом этапе урока при разборке и сборке привлекаются учащиеся. Используя инструкционные карты учащиеся пробуют самостоятельно выполнять некоторые приемы, что позволяет обеспечить более полное представление об устройстве амортизатора, а также нарабатываются практические навыки необходимые на уроках профессионального обучения.

Амортизатор задней подвески гидравлический, телескопический, двухстороннего действия. Он состоит из резервуара, цилиндра, клапана сжатия, штока в сборе с поршнем и клапанами, обоймы с направляющей втулкой и деталей уплотнения и крепления. Резервуар выполнен из трубы, к нижней части которой приварено дно с проушиной, а в верхней части нарезана внутренняя резьба для гайки. Снаружи к резервуару приварена нижняя опорная чашка пружины подвески. Клапан сжатия напрессовывается на нижнюю часть цилиндра и прижимается им к дну резервуара. Он состоит из корпуса, обоймы, тарелки, пакета дисков и пружины. В корпусе имеется центральное гнездо, к фаске которого сверху прижимаются диски клапана сжатия. В верхней и нижней частях корпуса клапана выполнены крестообразно расположенные вырезы для прохода жидкости. Пакет дисков состоит из четырех плоских дисков, один из которых верхний - имеет два выреза для дросселирования жидкости. Диски прижимаются к фаске гнезда пружиной через тарелку, которая имеет четыре сквозных отверстия для прохода жидкости, и цилиндрический выступ. Этим выступом тарелка прижимается к внутренней части дроссельного диска. Благодаря цилиндрическому выступу между наружными краями дроссельного диска и тарелкой по всему периметру образуется щель для прохода жидкости к дросселирующим вырезам диска. Сверху на корпус клапана напрессовывается обойма. Она имеет поясок с отбортовкой для посадки в отверстие цилиндра, одно центральное и шесть периферийных отверстий для прохода жидкости. В цилиндре перемещается шток в сборе с поршнем и двумя клапанами: перепускным и отдачи. Направляющая втулка имеет фторопластовый слой на внутренней поверхности, благодаря которому резко снижается износ штока и втулки. Обойма направляющей втулки запрессовывается в цилиндр. Во втулке имеется канал для слива жидкости из кольцевой полости обоймы в полость резервуара, чтобы не создавалось давление жидкости на сальник. Обойма направляющей втулки уплотняется в резервуаре резиновым кольцом, которое через обойму сальника поджимается гайкой к пояску обоймы и поверхности резервуара. Этой же гайкой через обойму сальника и защитное кольцо штока сальник поджимается к кольцевому выступу обоймы направляющей втулки. Сальник штока имеет три рабочих кромки, которые прижаты к хромированной поверхности штока. Канавки под нижними рабочими кромками выполнены под углом, за счет чего жидкость, прошедшая между направляющей втулкой и штоком, создает давление на рабочие кромки сальника, прижимая их к поверхностям штока, что улучшает уплотнение. Сверху на резервуар амортизатора надевается опора буфера сжатия. В нижней части штока установлены: дистанционная втулка, ограничительная тарелка перепускного клапана, пружина и тарелка перепускного клапана, поршень с уплотнительным кольцом, диски и клапана отдачи, упорная тарелка, пружина клапана отдачи и гайка. Дистанционная втулка ограничивает перемещение штока при ходе отдачи, упираясь в обойму направляющей втулки штока. Поршень металлокерамический, имеет восемь вертикальных каналов, расположенных по окружностям двух радиусов. Каналы, расположенные по окружностям большего радиуса, перекрываются сверху тарелкой перепускного клапана, которая поджимается к ним плоской пружиной. Остальные каналы перекрываются снизу пакетом дисков клапана отдачи. Верхний диск - дроссельный, он имеет четыре выреза по внешней окружности; следующие два диска плоские. Пакет дисков прижимается пружиной через опорную тарелку. Поршень в сборе с клапанами крепится на штоке гайкой, которая фиксируется раскерниванием торца штока в двух местах. Между гайкой и нижним диском клапана отдачи установлена шайба, предохраняющая диски от повреждения при завертывании или отвертывании гайки. Для создания уплотнения служит металла - керамическое кольцо. В отличие от стойки передней подвески ход отдачи в амортизаторе ограничивается более жестко упором распорной втулки в обойму направляющей втулки штока. Практически состояние амортизатора можно проверить следующим образом: установить автомобиль на эстакаду или смотровую канаву и раскачать его за задний бампер, прикладывая усилие 40.. 50 кгс. При исправных амортизаторах число свободных колебаний кузова не должно превышать трех: отсоединить нижнюю точку крепления амортизатора и прокачать его рукой. Исправный амортизатор прокачивается плавно, без провалов и заклиниваний, с небольшим сопротивлением, которое при ходе отбоя должно быть больше, чем при ходе сжатия.

Слайд № 23-24

2. Закрепление нового материала. Освоение способов применения профессиональных компетенций

На этом этапе урока при разборке и сборке амортизатора, используя инструкционные карты учащиеся пробуют самостоятельно выполнять некоторые приемы, что позволяет обеспечить более полное представление об устройстве амортизатора, а также нарабатываются практические навыки необходимые на уроках профессионального обучения и изучения следующей темы «Ремонт амортизатора».

Самостоятельная работа выполняется по карточкам-заданиям. С помощью мультимедийного проектора, на экране изображена деталировка амортизатора, каждая деталь пронумерована. Учащимся раздаются карточки с перечнем деталей изображённых на экране. Задача учащихся идентифицировать наименование деталей на карточках с номерами деталей на экране. Осуществляется самоконтроль в соответствии с критериями самооценки.

III- Заключительный инструктаж

Проведение заключительного инструктажа включает в себя:

подведение итогов урока (рефлексия)

аргументированное выставление оценок;

задание на дом: Используя конспект «Устройство амортизатора» самостоятельно ознакомится с темой «Ремонт амортизатора», необходимый материал на http://21102.ru/?cat=1, составить конспект.

Список литературы

Артоболевский И.И. Политехнический словарь;

Каратовин В. И. «Ремонт автомобилей» М. «Машиностроение» 2009г.

Михайловкий Е.М. «Устройство автомобиля» М. «Машиностроение» 2007г;

Чумаченко Ю. Т. «Автослесарь» изд. «Феникс» г Ростов-на-Дону 2009